谷物作为人类主要的食物原料,是人体碳水化合物、蛋白质、膳食纤维、矿物质和维生素等营养物质的重要来源,对保持膳食营养和平衡非常重要,同时,谷物还可以提供多酚、黄酮和生育酚等功能性成分[1-3]。以谷物为原料开发的加工食品、饮品发展迅速,市场占有率逐步扩大,成为新兴食品的发展方向[4-6]。我国是玉米的第二大生产国,产量约占谷物总产量的20%[7]。玉米含有碳水化合物、脂肪、蛋白质、矿物质、维生素、必需氨基酸、多酚类、植酸等。此外,玉米所含有的长寿因子谷胱甘肽,在硒的参与下,可生成谷胱甘肽氧化酶,具有延缓衰老的功能[8-9]。玉米中的叶黄素、玉米黄质具有延缓双眼老化的作用[10]。传统中医学研究认为,玉米有消渴、利尿、解毒之功效[11]。

玉米浆中已糊化的淀粉会随着温度的降低和货架期的延长而老化。这是由于淀粉分子热运动能量不足,玉米浆体系处于热力学非平衡状态,分子链间借助氢键作用相互吸引和排列,使得体系的自由焓降低,最终形成结晶束,从而引起淀粉的老化。体系中淀粉老化的主要表现为变稠甚至结团,形成弱凝胶状,上层析出清水,底部形成凝胶块,玉米浆或其加工制品口感变得粗糙,香味明显减弱或风味改变。玉米浆表现为颗粒变硬、凝胶、粗糙和反生等[12]。

通过对谷物原料进行酶解处理,可以丰富产品口感、风味,降低浆液的黏度,有利于消化吸收及体系的稳定等。谷物酶解常见的水解酶有淀粉酶、糖化酶和蛋白酶等。吕满霞等[13]以新鲜甜玉米为原料,按照料液比 1∶4(g/mL),利用 0.35%中温 α-淀粉酶,55℃条件下酶解25 min以及0.15%的糖化酶,55℃酶解20 min制取了甜玉米浆,制得的玉米汁可溶性固形物含量为3.9%。李长见[14]以新鲜玉米为原料,采用20 U/g的高温α-淀粉酶,80℃条件下酶解60 min以及200 U/g的糖化酶,60℃酶解5 h,制得玉米汁的葡萄糖当量(dextrose equivalent,DE)最高为81.876%。高愿军等[15]运用正交试验方法得到了玉米最佳的酶解条件:料液比1∶10(g/mL),60℃下,自然 pH 值,0.25%α-淀粉酶酶解40min;然后60℃下,pH值4.5,0.25%的葡萄糖淀粉酶酶解3h。吴素萍等[16]采用α-淀粉酶对玉米汁基料进行酶处理,酶解条件为在pH6.0下,酶添加量1%、酶解温度90℃、酶解时间60 min,酶处理后得到的玉米汁饮料基料色泽淡黄,具有玉米清香。但是目前对于选用酶技术酶解玉米工艺的系统研究还较少,对不同前处理方法对酶解谷物的影响也相对较少,玉米酶解后得到玉米浆的可溶性固形物含量和原料利用率也比较低。

针对玉米浆加工存在的问题以及不同酶的作用原理,本试验拟以玉米为原料,分别采用烘烤和膨化方法对原料进行预处理,采用中温淀粉酶与葡萄糖淀粉酶两步法对玉米浆进行酶解。以可溶性固形物含量和原料利用率为指标,通过单因素试验探究原料的不同前处理方法、料液比、酶添加量、酶解温度和时间的影响。同时以DE值为指标,采用响应面的试验设计,进一步确定最优的酶解工艺条件。以期为玉米饮品的研发、生产及其在其他品类饮料产品中的应用提供必要的理论基础。

1 材料与方法

1.1 材料与试剂

玉米糁:紫阳县开源富硒科技发展有限公司;斐林试剂:上海源叶生物科技有限公司;酶制剂(中温淀粉酶Ban480,葡萄糖淀粉酶AMG300L):诺维信(中国)投资有限公司。

1.2 仪器与设备

水浴恒温振荡器(SHZ-A):上海医疗器械有限公司;高速离心机(L500-A):湖南湘仪股份有限公司;pH计(pHS-3E型):上海仪电科学仪器股份有限公司。

1.3 方法

1.3.1 工艺流程

玉米糁前处理(膨化处理、烘烤处理)→粉碎过80目筛→配制一定料液比溶液→调pH值至6→中温淀粉酶酶解→灭酶(95℃、30 min)→调pH值至4→葡萄糖淀粉酶酶解(酶解温度70℃,加酶量为0.2%)→灭酶(95℃、30 min)→冷却离心(4 000 r/min)→去除沉淀部分为酶解液。

1.3.2 原料的预处理

膨化玉米糁粉:采用压差膨化工艺,物料的加热温度控制在145℃~155℃,膨化腔的压力控制在0.30 MPa,另一个和膨化腔相连的抽真空腔进行抽真空并使其真空度达到-0.093 MPa。

烘烤预处理:选取优质玉米糁,精选去杂,进行烘烤处理,将玉米粉置于烤箱处理180℃,30 min。冷却后包装,置于干燥处,备用。烘烤过程中定时翻面,以防受热不匀,烘至微光亮黄色且带特殊香味。

1.3.3 中温淀粉酶酶解条件优化

1.3.3.1 料液比

分别选取不同预处理的原料样品各20 g,料液比分别为 1∶4、1∶5、1∶6、1∶7、1∶8(g/mL),控制 pH 值为 6,加入中温淀粉酶Ban480在酶解温度70℃、反应时间60 min、加酶量0.2%条件下进行反应,灭酶,调节溶液pH值至4,加入葡萄糖淀粉酶AMG300L在酶解温度70℃、反应时间60 min、加酶量0.2%条件下进行反应,灭酶后离心取上清液测定可溶性固形物含量和还原糖含量,并计算样品DE值。

1.3.3.2 酶添加量

分别选取不同预处理的原料样品各20 g,固定反应料液比1∶5(g/mL),控制pH值为6,加入中温淀粉酶Ban480在酶解温度70℃、反应时间60 min、加酶量分别为 0.05%、0.1%、0.2%、0.4%、0.6%进行反应,灭酶,调节溶液pH值至4,加入葡萄糖淀粉酶AMG300L在酶解温度70℃、反应时间60 min、加酶量0.2%条件下进行反应,灭酶后离心取上清液测可溶性固形物含量和还原糖含量,并计算样品DE值。

1.3.3.3 酶解时间

分别选取不同预处理的原料样品各20 g,固定反应料液比1∶5(g/mL),控制pH值为6,加入中温淀粉酶Ban480在酶解温度70℃、加酶量0.2%,反应时间分别为 60、70、80、90、100 min 进行反应,灭酶,调节溶液pH值至4,加入葡萄糖淀粉酶AMG300L在酶解温度70℃、反应时间60 min、加酶量0.2%条件下进行反应,灭酶后离心取上清液测可溶性固形物含量和还原糖含量,并计算样品DE值。

1.3.3.4 酶解温度

分别选取不同预处理的原料样品各20 g,固定反应料液比 1∶5(g/mL),控制 pH 值为 6,加入中温淀粉酶Ban480反应时间60 min、加酶量0.2%,反应温度分别为 50、60、70、80、90 ℃进行反应,灭酶,调节溶液 pH值至4,加入葡萄糖淀粉酶AMG300L在酶解温度70℃、反应时间60 min、加酶量0.2%条件下进行反应,灭酶后离心取上清液测可溶性固形物含量和还原糖含量,并计算样品DE值。

1.4 响应面试验

在单因素试验结果的基础上,选择酶添加量(A)、酶解温度(B)、酶解时间(C)为考察因素,以DE值为指标,利用Design Expert软件建立的Box-Behnken试验设计方法,进一步探究玉米浆酶解的最佳工艺条件。响应面试验的因素水平见表1。

表1 响应面试验因素水平

Table 1 Factors and levels of the response surface test

水平 因素A酶添加量/% B酶解温度/℃ C酶解时间/min-1 0.2 60 60 0 0.4 70 70 1 0.6 80 80

1.5 酶解指标测定方法

1.5.1 可溶性固形物含量

可溶性固形物含量采用手持糖度仪测定。

1.5.2 还原糖含量测定

还原糖的检测采用国家标准GB 5009.7—2016《食品安全国家标准食品中还原糖的测定》的直接滴定法[17]。

1.5.3 DE值与总固形物含量测定方法

DE值是指糖化液中还原糖全部以葡萄糖计所占干物质的百分比,表示淀粉的水解程度或糖化程度。取15 mL~20 mL的酶解液采用1.5.2的方法测定还原糖的含量。计算公式如下。

总固形物含量测定采用105℃恒重法[18]。

1.5.4 原料利用率

称取20 g酶解后的玉米浆酶解液于离心管中,4 000 r/min离心10 min,去除沉淀得到酶解液。酶解液中固形物的质量占添加的原料干基的质量即为原料利用率,每个样品重复3次。计算公式如下。

1.6 数据统计分析

采用DPS7.05软件检验分析比较试验各组间均值差异显著性(p<0.05),响应面试验采用Design expert软件处理。

2 结果与分析

2.1 原料的料液比对不同前处理玉米浆可溶性固形物含量和原料利用率的影响

底物浓度的高低是影响酶解的参数之一[19]。料液比对玉米浆可溶性固形物含量和原料利用率的影响见图1。

图1 料液比对玉米浆可溶性固形物含量和原料利用率的影响

Fig.1 Effect of the solid-to-liquid ration on the soluble solid content and raw material utilization rate

不同字母表示差异显著,p<0.05。

由图1可知,在可溶性固形物含量和原料利用率方面,膨化处理组均显著高于烘烤处理组(p<0.05)。两种前处理所得原料的可溶性固形物含量均随着溶剂含量的提高,逐渐下降。这主要是由于可溶性固形物溶出的速率远低于溶剂的增加速率。膨化处理组在料液比1∶5(g/mL)时,原料的利用率达到最高值(41.2%)。主要原因为在较低底物浓度时,酶分子不能充分与底物结合,随着底物浓度的增加,与底物结合的酶逐渐增多,直到饱和。如果进一步增加底物浓度,会因为底物浓度过高而减少酶与底物结合的几率进而降低反应速率,从而导致原料利用率下降[20]。综合考虑,选择料液比 1∶5(g/mL)为宜。

2.2 酶添加量对不同前处理玉米浆可溶性固形物含量和原料利用率的影响

酶添加量对原料利用率和可溶性固形物含量的影响见图2。

由图2可知,在底物浓度一定的情况下,当酶添加量从0.05%增加到0.6%时,可溶性固形物含量和原料利用率均呈缓慢增加,并且膨化处理组显著高于烘烤组(p<0.05)。这主要是由于酶的聚集或产物的影响等引起了水解程度的降低。考虑到酶的成本,选择0.4%的酶添加量为宜。

图2 酶添加量对可溶性固形物含量和原料利用率的影响

Fig.2 Effect of enzyme concentration on the soluble solid content and raw material utilization rate

不同字母表示差异显著,p<0.05。

2.3 酶解时间对不同前处理玉米浆可溶性固形物含量和原料利用率的影响。

酶解时间对可溶性固形物含量和原料利用率的影响见图3。

图3 酶解时间对可溶性固形物含量和原料利用率的影响

Fig.3 Effect of the enzymatic hydrolysis time on the soluble solid content and raw material utilization rate

不同字母表示差异显著,p<0.05。

由图3可知,随着酶解时间的延长,可溶性固形物含量和原料的利用率不但没有增加,反而略有下降。在玉米浆的酶解过程中,可溶性固形物含量的增加主要是由于不溶性的淀粉大分子水解成的可溶性糊精、还原糖小分子以及蛋白质等物质的溶出。随着酶解时间的延长,在底物逐渐减少及酶解产物的积累对酶的抑制作用下,酶解速度减慢,可溶性物质的含量不再增加。随着酶解时间进一步延长,已经溶出的蛋白质长时间处在高温条件下,造成蛋白质结团、凝集、沉淀,在测量前离心时被分离出去,从而导致可溶性固形物含量的降低[21]。吕满霞等[13]采用中温淀粉酶对甜玉米的浆液进行酶解,研究发现随着酶解时间的延长,甜玉米浆液中淀粉逐渐酶解,可溶性固形物含量快速上升,在30 min时达到最大,之后增长趋于平缓。曹盼等[21]采用了α-淀粉酶进行了燕麦浆的酶解研究发现,随着酶解时间的延长,可溶性固形物含量先增大后减小,在酶解时间30 min时达到最大,而当超过30 min后可溶性固形物含量略有下降。因此,选择酶解时间60 min为宜。

2.4 酶解温度对不同前处理玉米浆可溶性固形物含量和原料利用率的影响

酶解温度对可溶性固形物含量和原料利用率的影响见图4。

图4 酶解温度对可溶性固形物含量和原料利用率的影响

Fig.4 Effect of enzymatic hydrolysis temperature on the soluble solid content and raw material utilization rate

不同字母表示组间差异显著,p<0.05。

酶解温度影响酶的活性,对酶解效率有重要的影响。由图4可知,随着酶解温度的提高,可溶性固形物含量和原料利用率均呈现先上升然后逐渐降低的趋势。可溶性固形物含量和原料利用率在70℃时达到最大。这主要是因为添加的α-淀粉酶最适作用温度约在70℃左右,此时淀粉的酶解程度较大。酶在较低温度下催化活力会降低,而温度过高时有会抑制酶的活性。因此,选择酶解温度70℃为宜。

综上,在相同的酶解工艺条件下,相比于经过烘烤处理的样品组,经过膨化处理的样品组,可溶性固形物含量和原料的利用率均显著提高(p<0.05),更利于玉米浆的酶解。主要原因:采用膨化处理的谷物,处理过程中经历了高温高压,内部水分急剧汽化,形成了疏松酥脆的多孔结构,使得原料特征发生了改变[22]。淀粉是玉米中最主要的成分,在膨化过程中淀粉分子之间的氢键和糖苷键发生破坏,促进了淀粉的糊化作用。有研究表明,膨化中的高温和高压使谷物中的淀粉具有较高的糊化度,而且较高的糊化度能够为淀粉酶提供更多与淀粉接触的机会,因而更利于淀粉的酶解[23-24]。同时膨化还能够使淀粉粒解体,淀粉含量减少,糊精和还原糖如葡萄糖、麦芽糖等含量增加,还原能力增强,碘值升高,淀粉α化度升高。膨化也使蛋白质变性,并趋于降解,使得氨基酸增加。这些变化的发生使得物料中水溶性成分的溶出能力也得到了增强[25-26]。

2.5 膨化前处理玉米浆酶解工艺响应面结果分析

2.5.1 响应面试验结果分析

响应面优化设计与结果见表2。回归与方差分析见表3。

表2 响应面试验设计及结果

Table 2 The scheme and result of response surface optimization experiment

序号 A酶添加量/%B酶解温度/℃ C酶解时间/min Y DE值/%1 0.40 60 80 54.41 2 0.20 70 60 56.50 3 0.20 80 70 47.46 4 0.40 70 70 58.50 5 0.60 70 60 58.20 6 0.40 70 70 58.85 7 0.60 80 70 49.02 8 0.40 80 60 49.14 9 0.20 70 80 57.15 10 0.60 70 80 58.35 11 0.40 70 70 58.45 12 0.40 70 70 58.35 13 0.40 70 70 58.72 14 0.40 80 80 49.89 15 0.40 60 60 52.54 16 0.60 60 70 53.27 17 0.20 60 70 52.45

通过响应面设计软件Design-Expert进行数据分析,建立二次响应面回归方程:Y=58.57+0.66A-2.14B+0.43C+0.18AB-0.12AC-0.28BC-0.98A2-7.04B2-0.039C2。

从表3中可以看出,回归模型p<0.000 1,说明回归模型达到极显著水平;失拟项p>0.05,说明该模型是合适的。相关系数R2=0.992 7,说明该二次方程能够很好地拟合各因素与DE值之间的关系,可利用该回归方程确定两步酶解玉米浆的最佳工艺。对各项F值检验可知,3个因素的贡献率顺序为酶解温度>酶添加量>酶解时间。通过回归模型预测的最优条件:酶添加量0.45%,酶解温度68.31℃,酶解时间80 min,DE值预测59.24%。校正试验条件选择酶添加量0.45%,酶解温度70℃,酶解时间80 min,经过3次验证试验DE值为58.73%,实际值和预测值相差较小,因此应用该模型进行预测是可行的。

表3 回归模型方差分析

Table 3 Results of regression and variance analysis

方差来源 平方和 自由度 均方模型 259.67 9 28.85 A 3.48 1 3.48 B 36.81 1 36.81 C 1.46 1 1.46 AB 0.14 1 0.14 AC 0.063 1 0.063 BC 0.31 1 0.31 A2 4.08 1 4.08 B2 208.65 1 208.65 C2 0.006 6 1 0.006 6残差 0.83 7 0.12失拟项 0.67 3 0.22误差 0.17 4 0.42总和 260.5 16 F值242.1 29.24 308.9 12.27 1.15 0.52 2.63 34.25 1751 0.055 p值<0.000 1 0.001 0<0.000 1 0.010 0 0.319 4 0.492 4 0.148 8 0.000 6<0.000 1 0.821 1 5.27 0.071 2

2.5.2 交互项拟合响应值分析

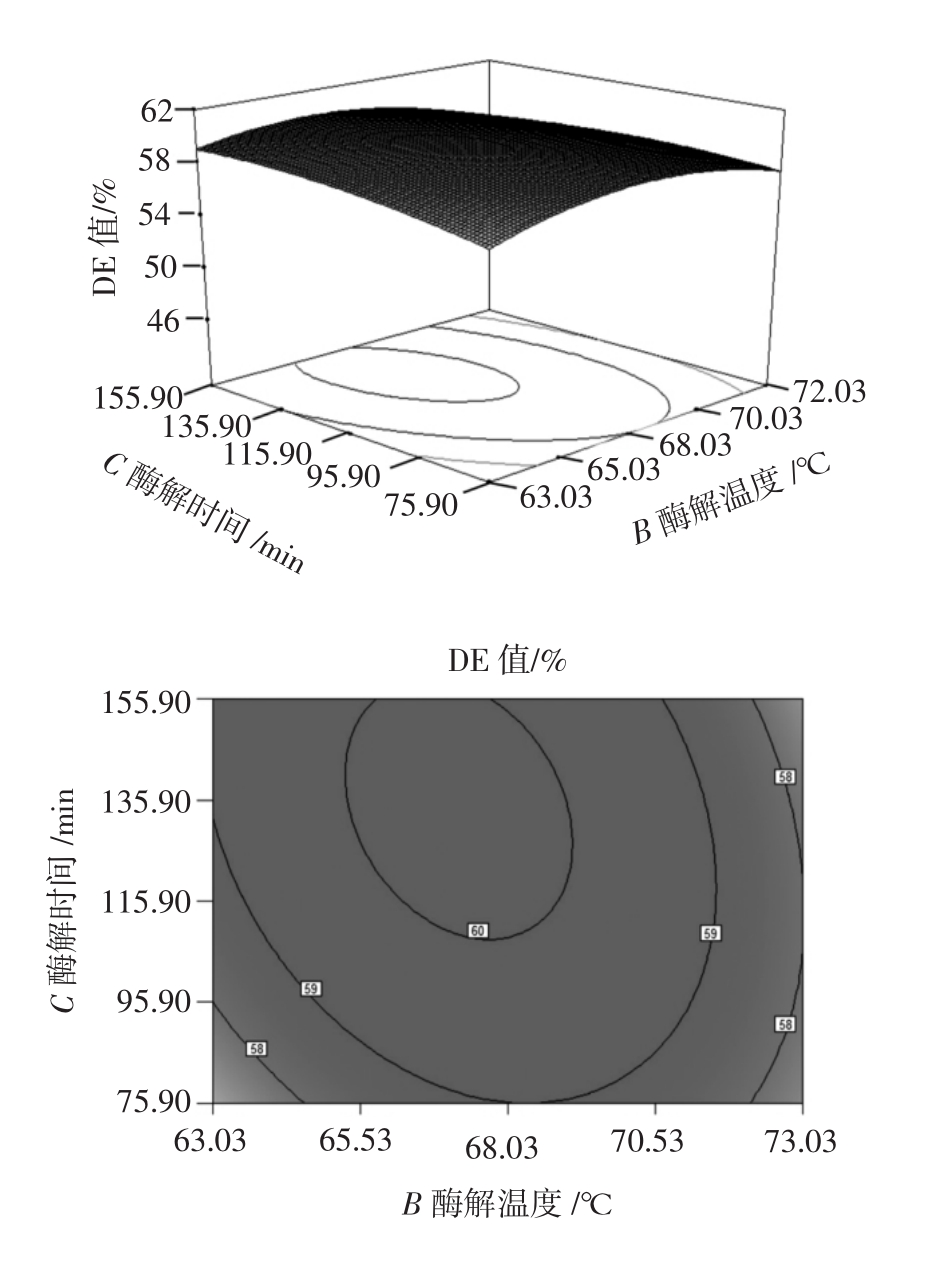

不同因素之间的交互作用如图5所示。

图5 各因素交互作用对DE值影响的响应面图和等高线图

Fig.5 Response surface diagram and contour map of the interaction of various factors on the DE

由图5可知,酶解温度和酶解时间以及酶添加量和酶解时间的等高线图为椭圆形,表明两因素之间的相互作用更明显一些。而酶添加量和酶解时间的等高线图更接近于圆形,表明这两者之间的交互作用不明显。

3 结论

对玉米糁原料进行了的前处理,使之熟化、香味及香气增强,同时钝化内源酶。比较了烘烤及膨化2种不同前处理工艺对后续酶解效果的影响,并对中温淀粉酶的酶解条件进行优化,筛选出最佳工艺条件:富硒玉米前处理方法为膨化处理,选择中温淀粉酶Ban480进行酶解,酶解条件为pH6,酶添加量0.4%,酶解温度70℃,酶解时间60 min,升温至95℃保持30 min终止酶解反应。再调节酶解液pH值至4,温度为70℃,添加0.2%的葡萄糖淀粉酶AMG300L酶解60 min,升温至95℃保持15 min终止酶解反应。此条件下制得的玉米酶解物可溶性固形物含量可达13 g/100 mL以上,原料的利用率大于40%。对中温淀粉酶的酶解条件进行了响应面优化,当膨化处理玉米糁的料液比为1∶5(g/mL)时,中温淀粉酶的最佳酶解条件:酶解温度70℃、酶添加量0.45%、酶解时间80 min,所得玉米酶解物的DE值高于58%。本研究为玉米原料的精深加工及其产品开发和品质提升提供理论基础及技术支持。

[1] 刘婷玉,周素梅,刘丽娅,等.植物基谷物饮料研究及产业开发进展[J].食品与机械,2020,36(10):18-22,27.LIU Tingyu,ZHOU Sumei,LIU Liya,et al.Advances in research and industrial development of plant-based cereal beverage[J].Food&Machinery,2020,36(10):18-22,27.

[2] 程朝阳,莫树平,柏建玲,等.我国谷物饮料研究进展与生产概况[J].饮料工业,2012,15(6):6-10.CHENG Zhaoyang,MO Shuping,BAI Jianling,et al.A survey of research progress and production of cereal beverages in China[J].The Beverage Industry,2012,15(6):6-10.

[3] SCHWAN R F,RAMOS C L.Functional and Medicinal Beverages[M].Salt Lake City:Academic Press,2019:351-379.

[4]JESKE S,ZANNINI E,ARENDT E K.Past,present and future:The strength of plant-based dairy substitutes based on gluten-free raw materials[J].Food Research International,2018,110:42-51.

[5] MÄKINEN O E,WANHALINNA V,ZANNINI E,et al.Foods for special dietary needs:Non-dairy plant-based milk substitutes and fermented dairy-type products[J].Critical Reviews in Food Science and Nutrition,2016,56(3):339-349.

[6] SHAHIDI F,ALASALVAR C.Handbook of functional beverages and human health[M].Boca Raton:CRC Press,2016.

[7] 吴红艳,郭成宇,杨丽,等.玉米饮料的加工工艺及产品稳定性研究[J].江苏农业科学,2011,39(3):360-361.WU Hongyan,GUO Chengyu,YANG Li,et al.Study on processing technology and product stability of corn beverage[J].Jiangsu Agricultural Sciences,2011,39(3):360-361.

[8] 王会娟.玉米营养赛黄金[J].医药与保健,2011,19(11):67.WANG Huijuan.Corn nutrition competition gold[J].Medicine and Health Care,2011,19(11):67.

[9] SRIKAEO K.Biotechnological tools in the production of functional cereal-based beverages[M]//Biotechnological Progress and Beverage Consumption.Amsterdam:Elsevier,2020:149-193.

[10]谭旖宁.甜玉米饮料的研究进展与发展前景[J].农产品加工(学刊),2010(4):60-62.TAN Yining.Study on the development and research-progression of sweet corn beverage[J].Academic Periodical of Farm Products Processing,2010(4):60-62.

[11]马先红,刘晔,李雪.玉米饮品加工研究进展[J].保鲜与加工,2019,19(1):165-170.MA Xianhong,LIU Ye,LI Xue.Research progress on corn beverage processing[J].Storage and Process,2019,19(1):165-170.

[12]侯占群,文剑,吴逸民,等.谷物饮料关键制备技术及其稳定性研究进展[J].食品与发酵工业,2012,38(10):146-150.HOU Zhanqun,WEN Jian,WU Yimin,et al.Recent advances in key technologies of cereal beverage[J].Food and Fermentation Industries,2012,38(10):146-150.

[13]吕满霞,张玲,林芷桑,等.甜玉米双酶酶解取汁工艺优化[J].食品与机械,2017,33(1):190-194.LU Manxia,ZHANG Ling,LIN Zhisang,et al.Optimization of technological conditions for enzymatic hydr olysis of sweet corn pulp[J].Food&Machinery,2017,33(1):190-194.

[14]李长见.双酶法玉米汁饮料的研制[J].农产品加工,2018(7):16-19,22.LI Changjian.Preparation of corn beverage by double enzyme method[J].Farm Products Processing,2018(7):16-19,22.

[15]高愿军,李少华,赵伟民,等.普通玉米饮料加工酶解工艺的研究[J].食品科技,2012,37(1):105-109.GAO Yuanjun,LI Shaohua,ZHAO Weimin,et al.The technological conditions of enzymatic hydrolysis forthe beverage of common maize[J].Food Science and Technology,2012,37(1):105-109.

[16]吴素萍,田立强.酶法制备玉米汁基料的研究[J].食品工业,2008,29(6):26-29.WU Suping,TIAN Liqiang.The study on enzymatic production of corn juice base material[J].The Food Industry,2008,29(6):26-29.

[17]中华人民共和国国家卫生和计划生育委员会.食品安全国家标准食品中还原糖的测定:GB 5009.7—2016[S].北京:中国标准出版社,2017.National Health and Family Planning Commission of China.National food safety standard Determination of reducing sugar in food:GB 5009.7—2016[S].Beijing:Standard Press of China,2017.

[18]陈纯彬,陈利华,齐希光,等.大麦饮料预处理及酶解工艺的研究[J].食品科技,2017,42(3):169-173.CHEN Chunbin,CHEN Lihua,QI Xiguang,et al.Pretreatment and enzymatic hydrolyzation technologies of barley beverages[J].Food Science and Technology,2017,42(3):169-173.

[19]杨希娟,党斌,耿贵工,等.青稞谷物饮料酶解工艺的研究[J].农业机械,2012(30):71-75.YANG Xijuan,DANG Bin,GENG Guigong,et al.Study on enzymatic hydrolysis of highland barley grain beverage[J].Farm Machinery,2012(30):71-75.

[20]张斌.酶法制备全赤豆饮料的研究[D].南昌:南昌大学,2007.ZHANG Bin.Process of whole Phaseolus angularis(red bean)beverage with enzymatic hydrolicess method[D].Nanchang:Nanchang University,2007.

[21]曹盼,朱科学,彭伟,等.酶法制备燕麦浆工艺研究[J].食品工业科技,2012,33(8):309-313.CAO Pan,ZHU Kexue,PENG Wei,et al.Optimization of enzymatic processing technology of oat milk[J].Science and Technology of Food Industry,2012,33(8):309-313.

[22]马文静,张瑞,周荣雪,等.膨化技术及其在谷物淀粉制品中的应用研究进展[J].食品工业,2018,39(11):226-230.MA Wenjing,ZHANG Rui,ZHOU Rongxue,et al.Puffing technology and its application in cereal starch products[J].The Food Industry,2018,39(11):226-230.

[23]VAN HUNG P,CHAU H T,PHI N T L.In vitro digestibility and in vivo glucose response of native and physically modified rice starches varying amylose contents[J].Food Chemistry,2016,191:74-80.

[24]MISHRA G,JOSHI D C,PANDA B K.Popping and puffing of cereal grains:A Review[J].Journal of Grain Processing and Storage,2014,1(2):34-36.

[25]王姣斐.压差式膨化技术及其在农产品加工中的应用研究进展[J].安徽农业科学,2015,43(25):298-300,359.WANG Jiaofei.Research advance of differential pressure type puffing and its application in agricultural products processing[J].Journal of Anhui Agricultural Sciences,2015,43(25):298-300,359.

[26]HUANG R R,PAN X D,LV J G,et al.Effects of explosion puffing on the nutritional composition and digestibility of grains[J].International Journal of Food Properties,2018,21(1):2193-2204.