表1 响应面设计

Table1 Experimental designs of RSA

吴文湧1,郑辉1,陈露1,张润秋1,鄢又玉1,陈西喆2,钟方旭1,*

(1.武汉轻工大学生物与制药工程学院,湖北武汉430023;2.湖北神农蜂语生物产业有限公司,湖北十堰442000)

摘要:以水解度和多肽得率为评价指标,研究了中性蛋白酶对脱脂蚕蛹蛋白的酶解工艺。采用单因素与响应面优化设计,得出最佳酶解工艺条件为:酶解温度56℃、酶解液pH 7.7、加酶量3.9%(质量分数)、料液比1∶12(g/mL)、酶解时间2 h。在此优化试验条件下,蚕蛹蛋白水解度和多肽得率的预测值分别为24.94%和72.16%,实际值则分别为24.22%及70.61%,与模型预测值吻合。此工艺可推广应用于蚕蛹蛋白多肽产业化生产的备选工艺。

关键词:蚕蛹;中性蛋白酶;水解;多肽;响应面优化

蚕蛹别名茧蛹又名小蜂儿,为蚕蛾科家蚕的蛹,是一种高蛋白天然生物产品,具有极高的营养价值和药用价值。我国养蚕历史悠久,蚕桑产业众多,现共有22个省(市、区)有蚕桑产业,年鲜蚕蛹产量约占全世界总产量的70%,可达50~60余万t[1-2]。现代研究表明,蚕蛹中蛋白质含量约为59.9%~66.2%,油脂含量约为28.9%~33.1%,同时还含有丰富的维生素类以及铁、锌、硒等人体所需微量元素、甲壳素及多糖等[3-4],有多重食用及药用功效。但直接将蚕蛹食用不利于蛋白质的吸收及利用,产生的附加值不高,何况蚕蛹蛋白又是一种非常理想的优质、纯天然全价蛋白质,因此对蚕蛹蛋白资源的开发尤为必要。蚕蛹蛋白的开发和利用涉及到很多行业,在食品、饲料、医药以及轻工等领域[5]均作为重要的蛋白原料来源。但工业得到的蚕蛹蛋白粉水溶性差,且异味物质及色素的脱除不彻底,特别是经水溶胀后,异味和色泽更为严重,不能全面推向市场被大部分消费者接受,凾待进一步的精加工及处理,发展前景广阔[6]。且蚕蛹蛋白经过水解可转化为人体生长发育所需的18种氨基酸[7],其中8种人体必需氨基酸含量高达42.20%,很接近于WHO/FAO提出来的参考蛋白模式[8],营养丰富。因此,通过水解制备蚕蛹氨基酸及蛋白活性多肽就是开发与利用蚕蛹蛋白最为有效的途径之一。蚕蛹蛋白水解主要有酸水解、酶水解和碱水解等方式[9],其中酶水解条件温和,专一性强,更适用于食品、医药等工业生产。朱新鹏[10]等研究了双酶水解工艺,蚕蛹蛋白水解度为22.99%,方佳茂[11]等研究了复合酶水解工艺,水解度高达29.2%,寡肽得率高达81.14%,但水解时间6 h,过长,成本稍高,操作较为复杂,水解产物也不大明确,粟晖[12]等研究了酶-酸水解工艺,水解度也较高,但耗时长达8 h,为寻求更经济简便高效的工艺途径,本试验选用中性蛋白酶对脱脂蚕蛹蛋白进行酶解,通过单因素和响应面试验设计[13],优化得到高效酶解的最优工艺,为未来蚕蛹蛋白产品产业化精深加工提供了参考。

1.1 材料与试剂

干蚕蛹原料:湖北神农蜂语生物产业有限公司提供;中性蛋白酶(2×105U/g):南宁东恒华道生物科技有限公司;四肽标准品(Gly-Gly-Tyr-Arg):Sigma公司;其它试剂均为国产分析纯。

1.2 仪器与设备

BSA124S万分之一电子天平:德国赛多丽斯公司;FW100高速万能粉碎机:天津市泰斯特试验设备有限公司;RE-52A旋转蒸发器:上海亚荣生化仪器厂;HSJ系列恒温水浴搅拌器:金坛市科析仪器有限公司;STARTER2100试验室pH计:奥豪斯仪器(上海)有限公司;CR22G高速冷冻离心机:日本HATACHI公司;90-1型恒温磁力搅拌器:上海沪西分析仪器厂;UV-5800PC紫外可见分光光度计:上海元析仪器有限公司。

1.3 方法

1.3.1 工艺流程

脱脂干蚕蛹粉→酶解→95℃灭酶处理15min→冷水冷却→8 000 r/min离心15min→收集上清液→水解度和多肽得率测定。

1.3.1.1 蚕蛹脱脂预处理[14]

取过20目筛的蚕蛹粉若干,以石油醚(30℃~60℃)索氏提取10 h后得固体粉末于60℃烘5 h备用。

1.3.1.2 酶解液的制备

准确称取2 g脱脂蚕蛹粉置入反应容器,以1∶16(g/mL)比例加适量水搅拌使成蚕蛹液。再以[E]/[S]=2%(质量分数)量加入中性蛋白酶,在一定温度和pH条件下酶解2 h,酶解液于95℃下水浴15min进行灭活,立即冷水冷却后,高速冷冻离心(8 000 r/min)15 min,将上清液转移至100mL容量瓶中定容备用。

1.3.2 蚕蛹粗蛋白含量的测定

参见GB 5009.5-2010《食品安全国家标准食品中蛋白质的测定》。

1.3.3 水解度(DH)的测定

甲醛电位滴定法[15]。

1.3.4 多肽得率的测定

双缩脲法测定多肽得率[16]。

1.3.5 单因素试验设计

参见前述工艺流程和两指标的测定方法,考察不同加酶量[E]/[S]、pH、料液比、温度、酶解时间及灭酶时间对蚕蛹蛋白水解度(DH)和多肽得率的影响。

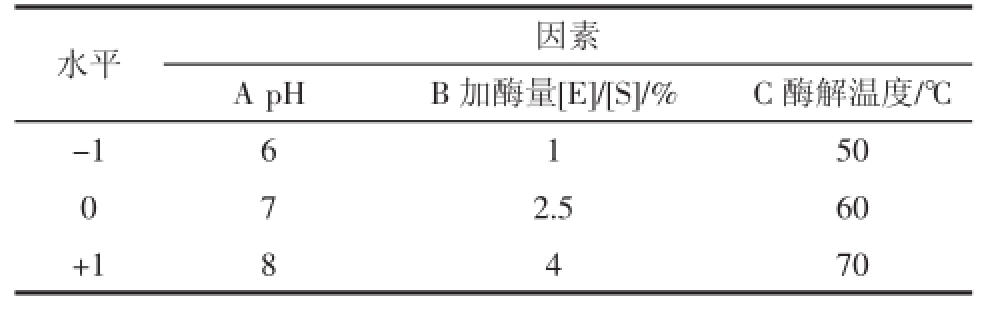

1.3.6 响应面优化试验设计

在单因素试验的基础上,固定料液比1∶12(g/mL),酶解时间2h,灭酶时间20min,运用Design Expert8.06软件,依据Box-Behnken中心组合设计原则,选定pH(A)、加酶量(B)、酶解温度(C)为主要自变量,把水解度(DH)和多肽得率作为响应值。响应面设计见表1。

表1 响应面设计

Table1 Experimental designs of RSA

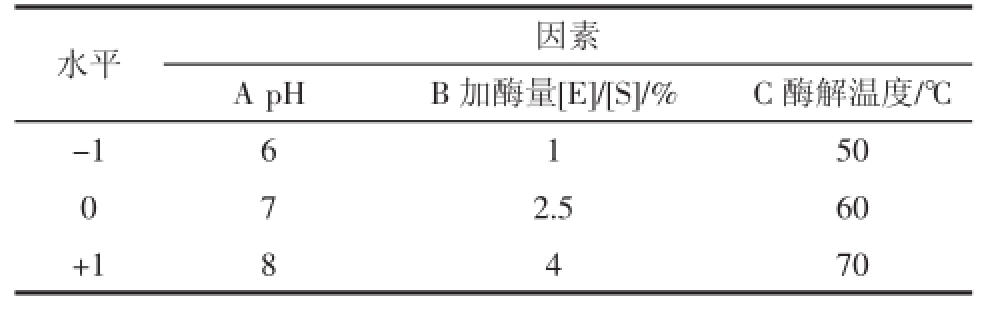

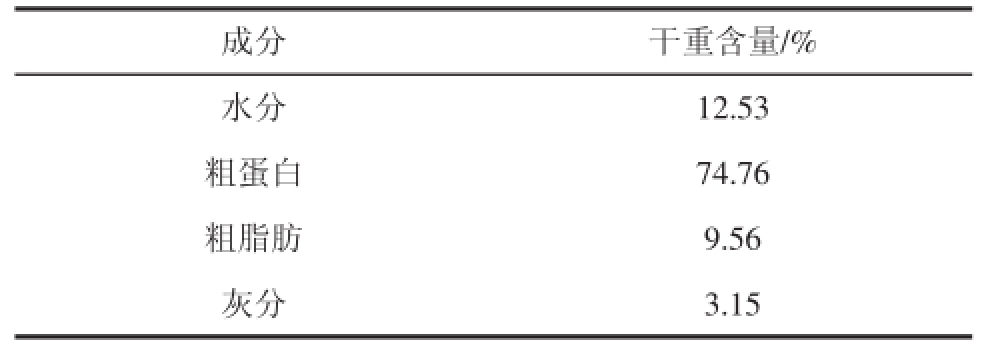

2.1 蚕蛹的成分分析

参见1.3.2方法,蚕蛹一般营养成分见表2。

表2 蚕蛹一般营养成分

Table2 The nutrition com position of honey pupa

2.2 肽含量标准曲线的建立

取不同梯度浓度的四肽(Gly-Gly-Tyr-Arg)标准溶液,参照1.3.4方法,在波长为540 nm处测定OD值,绘制标准曲线。并以吸光度为纵坐标,四肽质量浓度(mg/mL)为横坐标进行线性回归,得回归方程y=0.037 5x+0.000 6(R2=0.999 7)。吸光度在质量浓度0.00~10.00mg/mL范围内线性关系良好,其中x为质量浓度(mg/mL),y为吸光度。

2.3 单因素试验

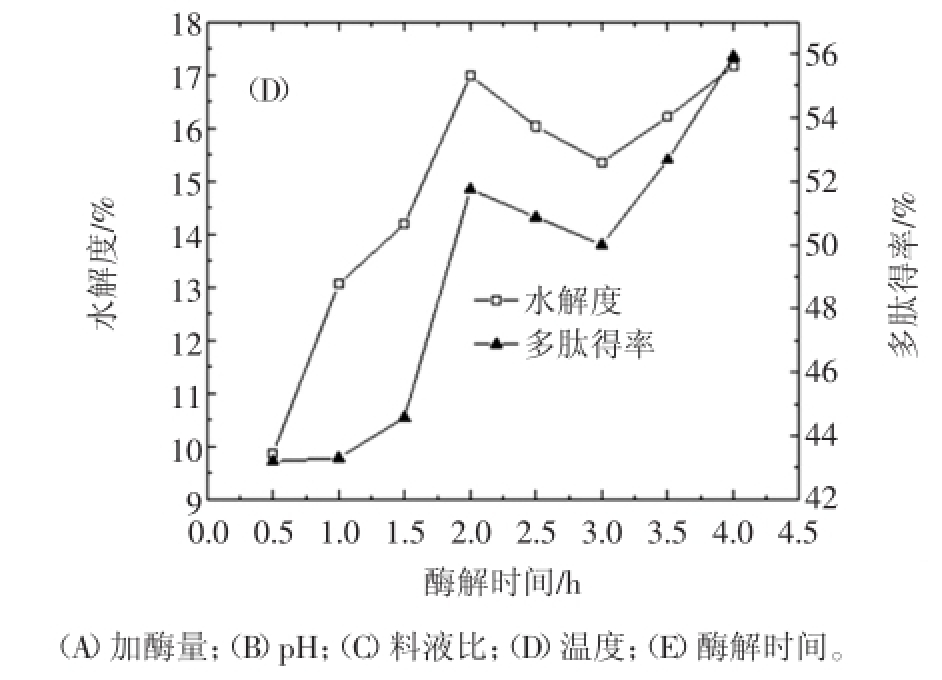

各单因素试验结果见图1。

图1 各因素对对蚕蛹蛋白水解度(DH)及多肽得率的影响

Fig.1 Influence of five factors on silkworm chrysalis protein degree of hydrolysis(DH)and peptide yield

由图1(A)可知,酶用量达2.5%时,水解度和多肽得率均达到最大值,此后均略有下降,但当加酶量超过4%时,水解度和多肽得率又再次上升。考虑到酶的自溶(自水解)效应和酶解反应的可逆性,最适加酶量控制在2.5%为宜。由图1(B)可知,在pH=7时水解度和多肽得率均达到峰值,随着pH增大,水解度和多肽得率继续增大,并逐渐趋于平缓,可能的解释是随着体系pH增大,碱水解效应大于酶解效应所造成的。由图1(C)可知,随着料液比增加,水解度和多肽得率最初同步增大,到达一定极值后,又同步趋于平缓,然后再继续增大。考虑到经济和后续处理方便等因素,选料液比1∶12(g/m L)较为合适。由图1(D)可知,温度对水解度对多肽得率影响显著。在45℃~60℃时随着温度升高,中性酶活性增强,水解度和多肽得率急剧增大;温度高于60℃后,情况正好相反,可能是一部分酶失活所致,故选择50℃~70℃作为后续响应面优化设计的温度范围。由图1(E)可知,水解度和多肽得率都是随着酶解时间的延长缓慢增加的,2 h时达到峰值,随后减小,酶解3 h后又再次增大,可能是因为蚕蛹蛋白的酶解加上自身的水解和其他因素,致使水解度和多肽得率增加,酶解时间取2 h合适。

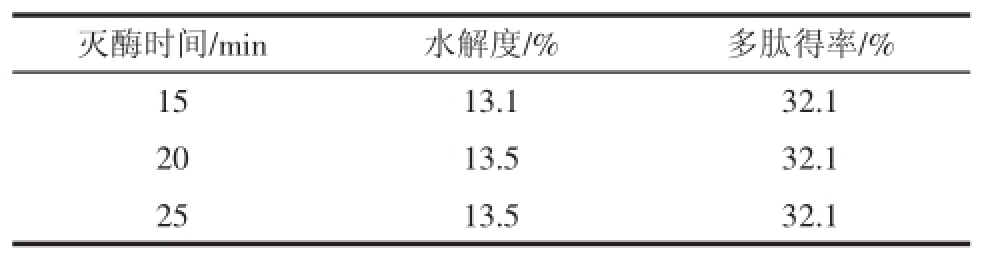

2.4 灭酶时间对蚕蛹蛋白水解度(DH)和肽得率的影响

酶解结束后,结果检测之前,要进行灭酶处理,灭酶时间对检测结果的影响如表3所示。

由上表可知,灭酶时间为15、20、25min的水解度和多肽得率几乎都没有变化,所以基本在灭酶时间为15min时,酶基本已经完全失活,但为了排除操作失误等原因导致的误差,故选择灭酶时间为20min较为合适。

表3 灭酶时间对蚕蛹蛋白水解度(DH)和肽得率的影响

Table 3 Effect of enzyme activating time silkworm chrysalis protein hydrolysis degree(DH)and the peptide yield by destroy enzyme time

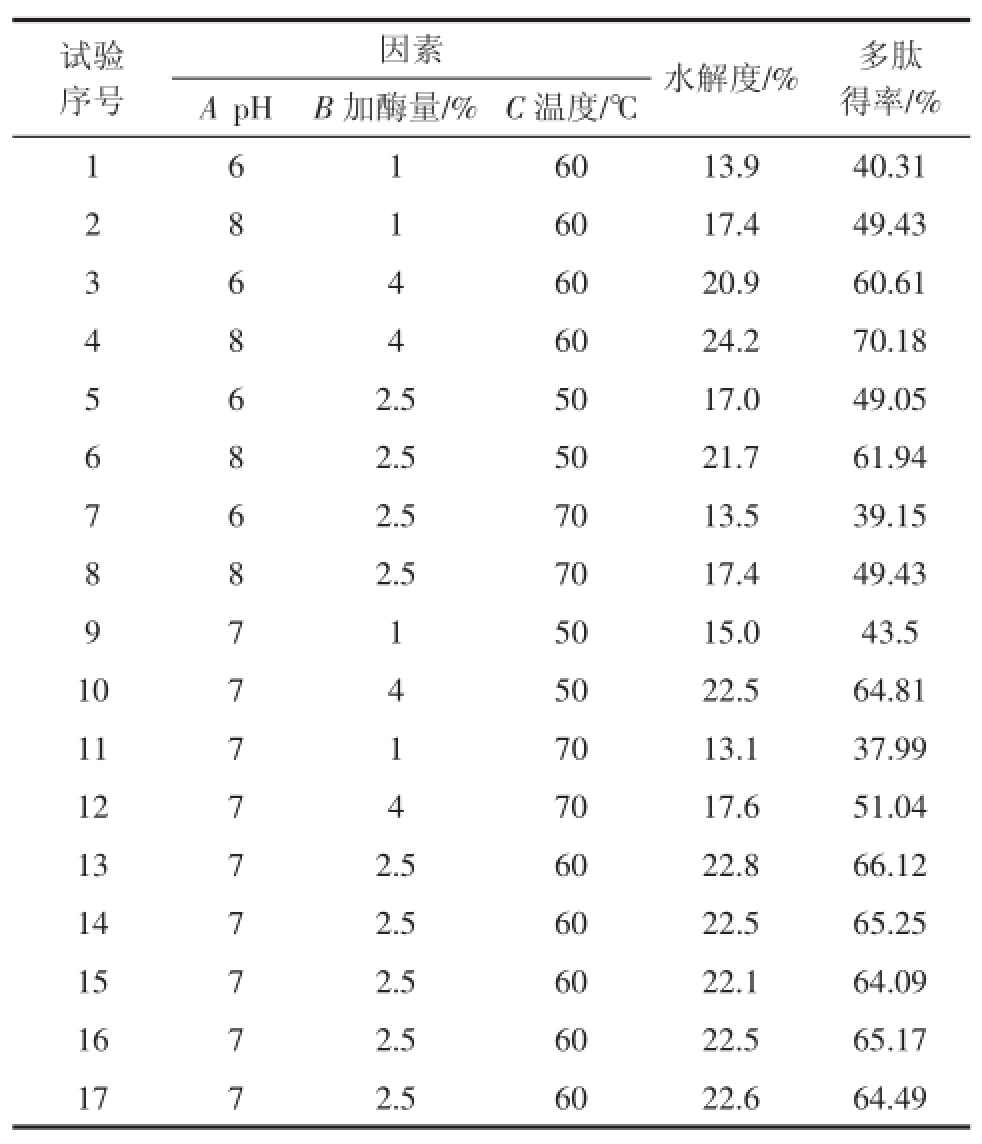

2.5 响应面试验

2.5.1 响应面优化试验结果分析

响应面优化试验结果参见表4。

表4 响应面分析试验设计与结果

Table4 Design and results of response surface analysis tests

用Design Expert8.06软件对表4试验数据进行二次多项式拟合,得到回归方程为

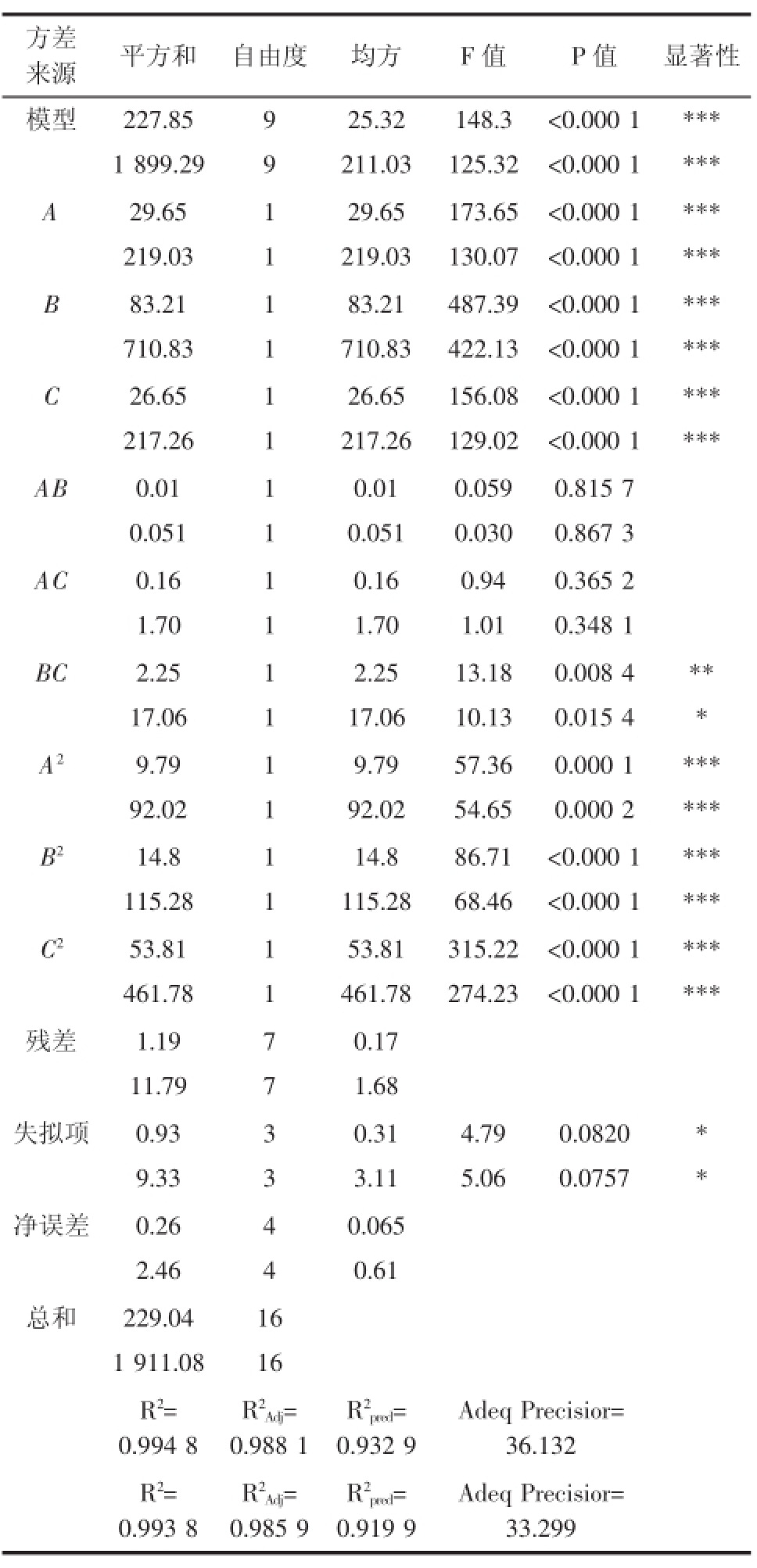

分别对回归方程进行方差分析及显著性检验,结果见表5。

由表5分析可得:响应值水解度(DH)和多肽得率的回归分析结果大体一致,模型都极其显著(P=0.000 1<0.01),除了AC、BC、失拟项不显著外,其余各项的P≥0.05,其中A、B、C、A2、B2、C2的值都≤0.001极其显著,且R2=0.994 8与R2Adj=0.988 1以及R2=0.993 8与R =0.985 9都非常接近,说明此回归方程对试验拟合效果良好,误差较小。此外,信噪比Adeq Precisior= 36.132和33.299比较高,因此可用此模型来拟合水解度(DH)和多肽得率随加酶量、体系pH及酶解温度的变化关系并进行良好的预测。

=0.985 9都非常接近,说明此回归方程对试验拟合效果良好,误差较小。此外,信噪比Adeq Precisior= 36.132和33.299比较高,因此可用此模型来拟合水解度(DH)和多肽得率随加酶量、体系pH及酶解温度的变化关系并进行良好的预测。

表5 中心组合试验的方差分析结果

Table5 The ANOVA results of central composite test

注:对同一项进行分析,第一行数据为水解度(DH),第二行数据为多肽得率。*P<0.05显著作用,**P<0.01高度显著;***P<0.001极显著。

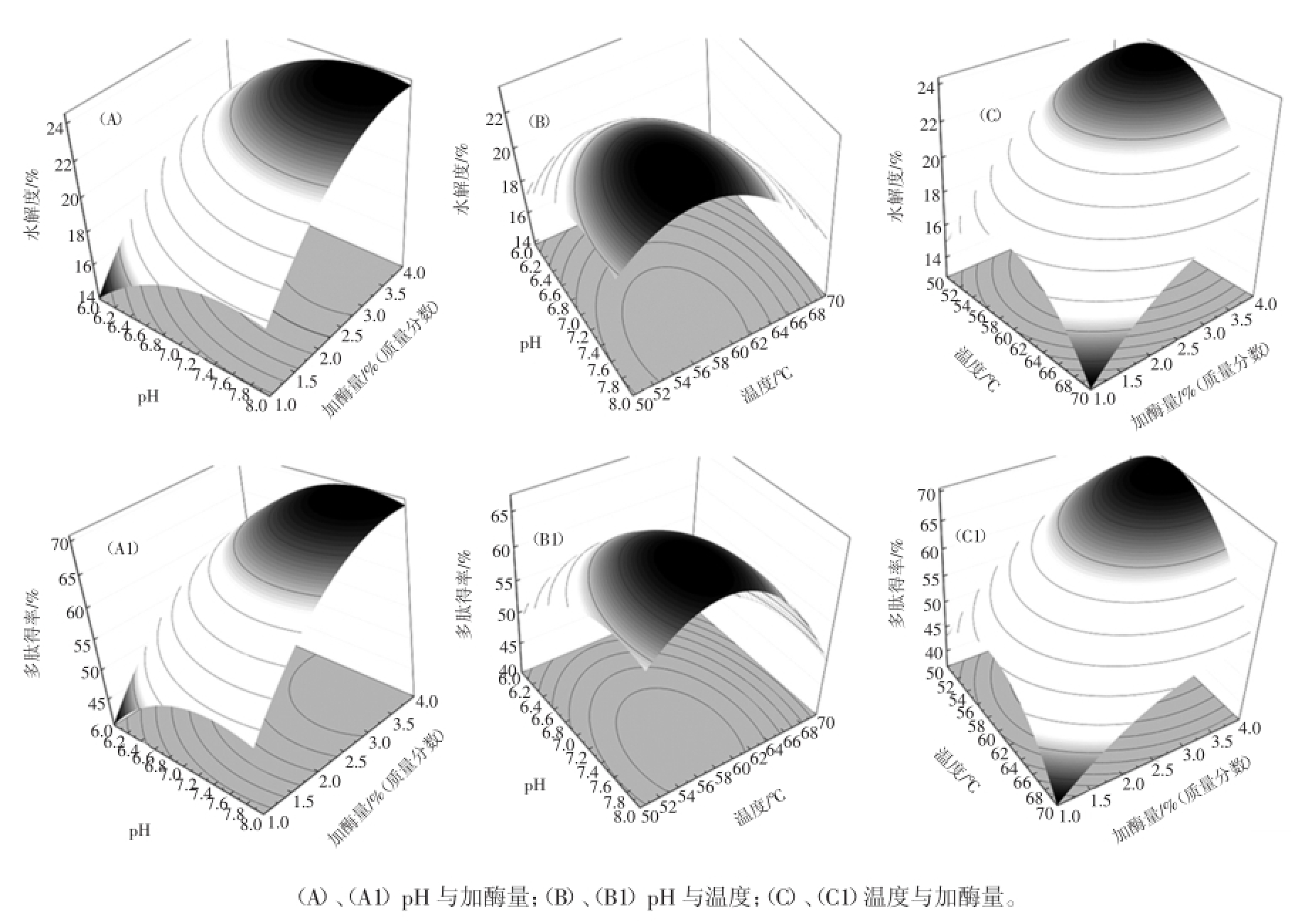

2.5.2 蚕蛹蛋白水解工艺响应面图分析与对比

根据2.4.1所得回归方程,考察拟合响应面的形状,绘制响应面立体分析图及相应的等高线图,结果见图2。

图2 蚕蛹蛋白水解度(DH)及多肽得率响应面及等高线图

Fig.2 Response surface plot and contour plot of DH and peptide yield

各影响因素及交互作用对响应值的影响可通过图3中响应面图曲面陡峭程度和等高线图中等高线密集程度直观地反映出来。由图2(A,A1)可知,加酶量效应面相对更陡,等高线相对更密集,因此加酶量的影响更为显著,随着加酶量增加,水解度和多肽得率先增后减;pH的影响次之;由图2(B,B1)可知,温度效应面相对更陡,等高线相对更密集。因此温度的影响更为显著,随着温度增加,水解度和多肽得率先增后减;pH的影响次之;由图2(C,C1)可知,温度效应面相对更陡,等高线相对更密集。因此温度的影响更为显著,随着温度增加,水解度和多肽得率先增后减;加酶量的影响次之;水解度和多肽得率随温度的增大而增大;pH的影响对比前2个因素相对较弱但仍十分显著,水解度和多肽得率随提取温度的升高先升后降。从图2可以看出,响应面的最高点和等高线在所选的范围内存在极值,响应面的最高点同时也是等高线中的最小椭圆的中心点。等高线均成椭圆形说明各因素的交互作用强,也即3个因素取不同的编码值对Y的影响表现出不同的规律,对水解度和多肽得率的影响显著[17],这一结论也与表4方差分析结果一致。

2.5.3 最优提取工艺验证

在考虑经济和试验指标最优化前提下,通过响应面模型预测得到最佳酶解工艺条件为:料液比1∶12(g/mL),酶解时间2 h,pH 7.64(7.60),加酶量3.89%(质量分数)(3.97%),温度56.30℃(56.36℃),此条件下的脱脂蚕蛹蛋白水解度为24.94%,多肽得率为72.16%,结合实际操作的可控性,将酶解条件稍作修正为:料液比1∶12(g/mL),酶解时间2 h,pH 7.7,加酶量3.9%,温度56℃。此条件下重复3次,真实水解度平均值为24.22%,真实多肽得率平均值为70.61%,说明优化条件下的实际值与预测值接近。可见此模型可靠,可用于优化中性蛋白酶水解蚕蛹的工艺。

以DH和多肽得率为指标,通过响应面设计优化得到了中性蛋白酶酶解蚕蛹蛋白的最适条件:酶解温度56℃、酶解液pH 7.7、加酶量3.9%(质量分数)、料液比1∶12(g/mL)、酶解时间2 h。此条件下蚕蛹蛋白水解度为24.22%,多肽得率为70.61%。酶解过程中,蛋白质转化为多肽的速率高于多肽转化为氨基酸的速率。

参考文献:

[1]江苏新医学院.中药大辞典[M].上海:上海科技出版社,1986:1762-1762

[2]浦锦宝,魏克民.蚕蛹的传统应用和现代研究概况[J].浙江中医学院学报,1999,23(5):57-58

[3]熊燕飞,陈怀新.蚕蛹的综合利用[J].天然产物研究与开发,1999, 11(1):82-85

[4]施自伦,李朝品,刘群红.蚕蛹蛋白的现代研究概况[J].安徽农业科学,2009,37(7):3051-3052

[5]Yeping D,Qiongying W.Research Status of Development and Utilization for Silkworm Chrysalis Protein[J].Academic Periodical of Farm Products Processing,2010,12(6):17-20

[6]王伟,何国庆,金英哲,等.蚕蛹蛋白的综合利用现状分析和开发前景展望[J]食品与发酵工业,2006,32(9):112-115

[7]Zhou J,Han D.Proximate,amino acid and mineral composition of pupae of the silkworm Antheraea pernyi in China[J].Journal of food composition and analysis,2006,19(8):850-853

[8]王洪欣.蚕蛹生物活性成分现代研究进展[J].齐鲁药事,2007,26 (6):355-358

[9]林高堂,颜新培,蒋立文.蚕蛹蛋白水解技术研究进展[J].广东蚕业,2006,40(1):43-45

[10]朱新鹏,张恒瑞.蚕蛹蛋白双酶法水解工艺优化[J].湖北农业科学,2012,51(10):2081-2084

[11]方佳茂,刘偲琪,庄楚周,等.复合酶水解蚕蛹蛋白制备功能性寡肽的工艺研究[J].现代食品科技,2012,28(3):323-328

[12]粟晖,李军生,刘柳,等.蚕蛹蛋白的水解工艺研究[J].粮油加工, 2008(11):116-119

[13]张海祥,魏兆军,周乐春,等.响应曲面法优化动物蛋白酶水解脱脂蚕蛹蛋白的工艺[J].食品科学,2009(24):188-192

[14]Kasankala L M,Xue Y,Weilong Y,et al.Optimization of gelatine extraction from grass carp(Catenopharyngodon idella)fish skin by response surface methodology[J].Bioresource Technology,2007,98(17):3338-3343

[15]檀志芬,生庆海,邱泉若,等.蛋白质水解度的测定方法[J].食品工业科技,2005,26(7):174-175

[16]鲁伟,任国谱,宋俊梅.蛋白水解液中多肽含量的测定方法[J].食品科学,2005,26(7):169-171

[17]MyersR H,Montgomery DC,Anderson-Cook CM.Response Surface Methodology,Hoboken[J].New Jersey:John Wiley&Sons,Inc,2009,2 (0):38-38

Technology Optimization of Enzymolysis on the Silkworm Chrysalis Protein

WU Wen-yong1,ZHENG Hui1,CHEN Lu1,ZHANG Run-qiu1,YAN You-yu1,CHEN Xi-zhe2,ZHONG Fang-xu1,*

(1.School of Biology and Pharmaceutical Engineering,Wuhan Polytechnic University,Wuhan 430023,Hubei,China;2.Hubei Shennong Honey Bio-Tech.Co.,Ltd.,Shiyan 442000,Hubei,China)

Abstract:The degree of hydrolysis and peptide yield are taken as evaluation index and the technology of enzymatic hydrolysis by neutral protease on defatted silkworm chrysalis protein has been studied.And the single factor design and response surface optimization experiments had been adopted,as a result the optimum enzymatic hydrolysis condition has also been obtained:temperature of enzymolysis was 56℃,the pH of enzymatic hydrolysate was 7.7,the amount of enzyme was 3.9%(mass fraction),liquid to solid ratio was 1∶12(g/mL)and the enzymatic time was 2 hours.Under such optimum condition,the theoretical DH of silkworm chrysalis protein and the yield of peptide was predicted to be 24.94% and 72.16%,however,the actual ones were 24.22% and 70.61%respectively,both of which are fit well and the process can be extended to be applied as the alternative technology to the silkworm chrysalis protein polypeptide in the industrialization production.

Key words:silkworm chrysalis;neutral proteinase;hydrolysis;peptides;response surface optimization

DOI:10.3969/j.issn.1005-6521.2017.01.025

收稿日期:2015-10-26

作者简介:吴文湧(1994—),男(汉),学士,研究方向:生物制药。

*通信作者:钟方旭(1972—),男(汉),博士,研究方向:生物发酵。