酱油渣是酿造酱油后产生的残渣,富含大量的营养成分或有机物质,但由于原料和酿造工艺的不同,酱油渣的组成成分存在较大的差异[1]。酱油生产过程中对原料中的蛋白质利用率约为60%[2],酱油渣中仍残留较多的蛋白质。经测定,酱油渣(干基)中蛋白质含量约为26.6%,粗纤维含量约为28.4%,脂肪含量约为8.9%,还含有丰富的大豆异黄酮等营养成分。根据中商产业研究院数据库2019年的报告显示,2018年全国酱油总产量约为589.04万吨,与去年相比增长4.3%[3],且酱油年产量逐渐增长,若按照每生产1 kg酱油将会产生含水量为75%的酱油渣0.67 kg计算[4],2018年产生的酱油渣约为394.7万吨。目前酱油渣的再利用方式比较单一,且利用率较低,如作为饲料或者饲料添加剂,但是由于酱油渣中含有较高的盐分,造成动物适口性差,并且还会引起动物食盐中毒[5];若作为肥料,极易引起盐碱化;仍有大量的酱油渣未被处理而直接掩埋[6],破坏生态平衡,造成严重的环境污染问题。

酱油渣中残留了大量的蛋白质,是研究酱油渣再利用或高值化的主要研究物质。目前主要研究了酱油渣中蛋白质的性质[7]、多肽的提取方式[8]、提取物抗氧化活性的测定[9]及酶解法制备免疫活性肽[2],但对酱油渣进行挤压来探究蛋白溶解度的变化研究鲜有报道。蛋白溶解度可以用来分析蛋白质在挤压过程中蛋白质变性程度及结构的改变,同时对蛋白质的分离、提取和纯化有重要的意义。

本研究是通过将挤压技术运用到酱油渣处理上,改变物料含水量、挤压温度和螺杆转速对酱油渣进行挤压,采用单因素和响应面优化试验探究挤压参数对酱油渣蛋白溶解度的影响规律,通过回归分析获得最优挤压参数,以期可以提高酱油渣的利用率,实现物尽其用。

1 材料与方法

1.1 材料与试剂

酱油渣(含水量84%):山东玉兔食品有限责任公司;氢氧化钾(分析纯):国药集团化学试剂有限公司。

1.2 仪器与设备

单螺杆挤压机:山东理工大学农产品精深加工与贮藏实验室自制;全自动凯氏定氮仪(K9860):济南海能仪器股份有限公司;离心机(DL-5-B):上海安亭科学仪器厂。

1.3 方法

1.3.1 挤压膨化的工艺流程

酱油渣(含水量7.2%)→调节水分含量→挤压膨化→冷却→备用

1.3.2 蛋白溶解度的测定

蛋白溶解度的测定参考HOFFMANN D等[10]的方法。称取1 g样品于50 mL离心管中,加入40 mL浓度为2 g/L氢氧化钾溶液,用涡旋混合器混匀10 min,在25℃下5 000 r/min离心10 min。用凯氏定氮法测定上清液和样品中的氮含量。

1.3.3 挤压膨化单因素试验

选取挤压温度(80、90、100、110、120 ℃),含水量(30%、32%、34%、36%、38%)和螺杆转速(80、90、100、110、120 r/min)为考察因素,蛋白溶解度作为评价指标进行单因素试验,探究不同因素变化对蛋白溶解度的影响,同时确定最佳因素水平作为响应面中间水平。

1.3.4 响应面试验设计优化挤压参数

根据单因素试验结果,将挤出物蛋白溶解度(Y)作为考察指标,选择挤压温度(A)、含水量(B)、螺杆转速(C)为挤压参数,利用Design-Expert 8.0.6软件进行响应面试验设计,确定最佳挤压参数,响应面试验因素与水平见表1。

表1 响应面优化酱油渣挤压参数试验因素与水平

Table 1 Factors and levels of response surface tests for the optimization of extrusion parameters in soy sauce residue

水平A挤压温度/℃B含水量/%C螺杆转速/(r/min)-1.68 83.18 30.64 83.18-1 90 32 90 0 100 34 100 1 110 36 110 1.68 116.82 37.36 116.82

1.4 数据处理

使用Origin Pro 9.1软件进行绘图,Design-Expert 8.0.6对数据进行处理及分析。

2 结果与分析

2.1 挤压膨化单因素试验

2.1.1 挤压温度对挤出物蛋白溶解度的影响

挤压温度对挤出物蛋白溶解度的影响见图1。

图1 挤压温度对挤出物蛋白溶解度的影响

Fig.1 Effect of extrusion temperature on protein solubility of extrudate

由图1可知,挤出物蛋白溶解度表现出随着挤压温度的升高而先增加后降低的趋势。当挤压温度为100℃时,挤出物蛋白溶解度达到最大值,为54.2%;随着挤压温度的继续升高,酱油渣蛋白溶解度呈现为下降的趋势。这可能是因为在较低的挤压温度下,巯基和二硫键发生转换,并且蛋白质的变性程度较低,导致蛋白溶解度逐渐增加;当挤压温度超过100℃时,物料中的水分被快速蒸发,导致物料无法达到熔融状态,并且在高温下蛋白质分子间发生重组和交联变化,导致蛋白质溶解度降低[11-12]。因此,最佳挤压温度为100℃。

2.1.2 含水量对挤出物蛋白溶解度的影响

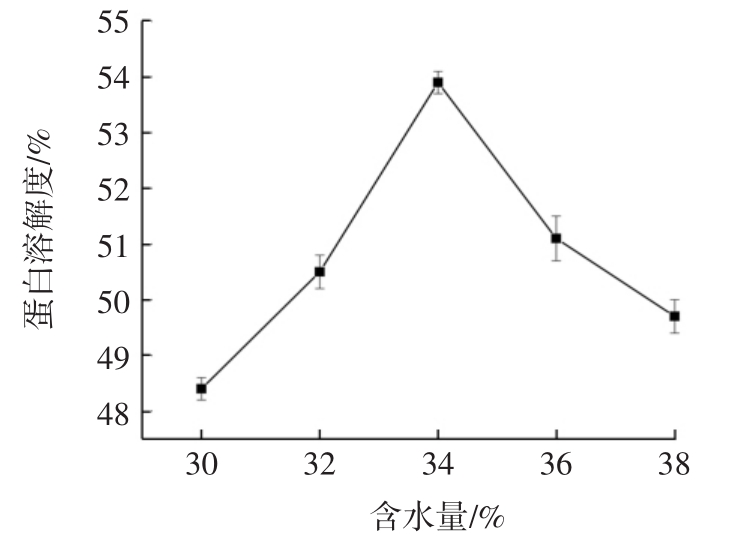

含水量对挤出物蛋白溶解度的影响见图2。

图2 含水量对挤出物蛋白溶解度的影响

Fig.2 Effect of the moisture on protein solubility of extrudate

由图2可以看出,随着含水量的增加挤出物蛋白溶解度呈现出先急剧增加然后急剧降低的趋势。在含水量为34%时,蛋白溶解度达到最大值,为53.9%;当继续增大物料的含水量时,挤出物的蛋白溶解度表现出下降的趋势。这可能是因为在较低的含水量条件下,物料内部、物料与螺杆及物料与机筒之间的摩擦力和剪切力增大,导致蛋白质结构发生破坏,因此挤出物蛋白溶解度增加;当继续增加物料含水量时,物料之间湿度增大,导致机筒温度发生降低,物料之间的摩擦力和剪切力也相应降低,致使物料没有得到充分的蒸煮[13],无法达到最佳挤压效果,因此蛋白溶解度逐渐下降,所以最佳物料含水量为34%。

2.1.3 螺杆转速对挤出物蛋白溶解度的影响

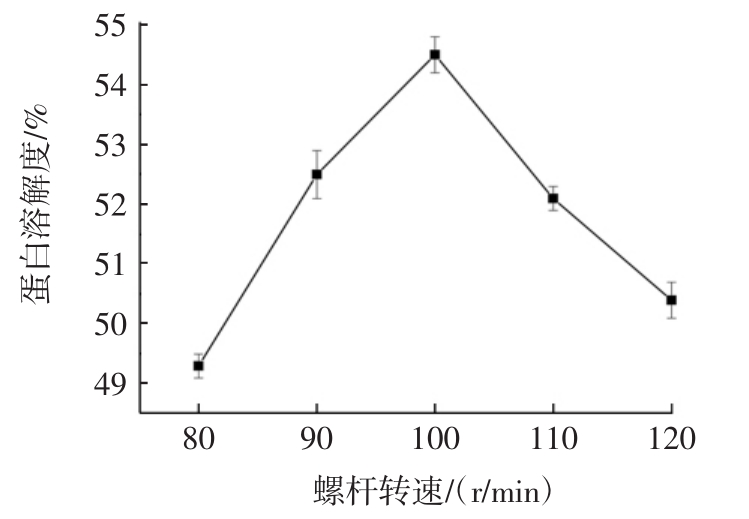

螺杆转速对挤出物蛋白溶解度的影响见图3。

图3 螺杆转速对挤出物蛋白溶解度的影响

Fig.3 Effect of the screw speed on protein solubility of extrudate

由图3可知,挤出物蛋白溶解度随着螺杆转速的增加表现出先增加后降低的趋势。当螺杆转速达到100 r/min时,挤出物蛋白溶解度达到最大值,为54.5%;当继续增大螺杆转速时,挤出物蛋白溶解度开始逐渐下降。可能是因为在较低的螺杆转速下,物料在机筒内停留的时间增加,受到充分的剪切力和高温作用,导致挤出物蛋白溶解度增加;当继续增加螺杆转速时,物料在机筒内停留时间短,蛋白质结构破坏程度低,并且物料没有完全从固态转化为流体熔融状态,无法达到最佳挤压效果,因此蛋白溶解度表现为降低的趋势。因此,最佳螺杆转速为100 r/min。

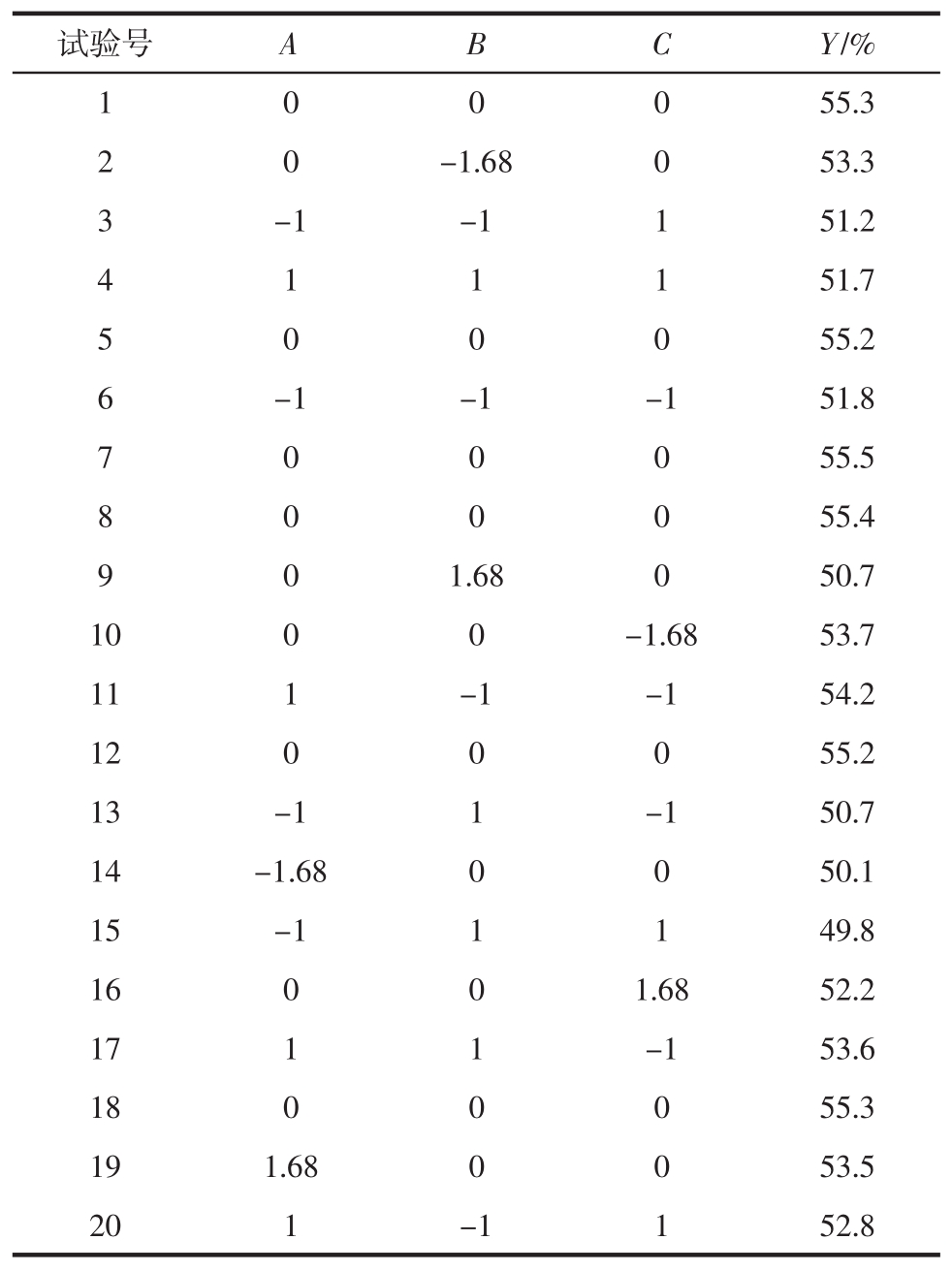

2.2 响应面试验优化结果

响应面优化酱油渣挤压参数试验设计与结果见表2。

表2 响应面优化酱油渣挤压参数试验设计与结果

Table 2 Design and results of response surface tests for the optimization of extrusion parameters in soy sauce residue

试验号 A B C Y/%1 0 0 0 55.3 2 0 -1.68 0 53.3 3-1 -1 1 51.2 4 1 1 1 51.7 5 55.2 6-1 -1 -1 51.8 7 0 0 0 55.5 0 0 0 8 55.4 9 0 1.68 0 50.7 0 0 0 10 0 0 -1.68 53.7 11 1 -1 -1 54.2 12 0 0 0 55.2 13 -1 1 -1 50.7 14 -1.68 0 0 50.1 15 -1 1 1 49.8 16 0 0 1.68 52.2 17 1 1 -1 53.6 18 0 0 0 55.3 19 1.68 0 0 53.5 20 1 -1 1 52.8

将表2中获得的挤出物蛋白溶解度试验结果运用Design-Expert8.0.6软件进行拟合分析,获得二次多项式回归方程如下:Y=55.32+1.06A-0.63B-0.54C+0.10AB-0.22AC-0.10BC-1.26A2-1.19B2-0.86C2。

挤出物蛋白溶解度的回归模型方差分析见表3。

表3 挤出物蛋白溶解度的回归模型方差分析

Table 3 Variance analysis of regression model for protein solubility of the extrudate

注:*表示差异显著(P<0.05);**表示差异极显著(P<0.01)。

方差来源 均方和 自由度 均方 F值 P值 显著性模型 70.70 9 7.86 192.83 <0.000 1 **A 15.43 1 15.43 378.85<0.000 1 **B 5.38 1 5.38 132.09<0.000 1 **C 3.93 1 3.93 96.38 <0.000 1 **AB 0.080 1 0.080 1.96 0.191 4 AC 0.40 1 0.40 9.94 0.010 3 *BC 0.080 1 0.080 1.96 0.191 4 A2 22.96 1 22.96 563.49<0.000 1 **B2 20.46 1 20.46 502.12<0.000 1 **C2 10.55 1 10.55 258.92<0.000 1 **残差 0.41 10 0.041失拟项 0.34 5 0.068 4.96 0.051 7纯误差 0.068 5 0.014总和 71.11 19

由表3可知,回归方程模型极显著(P<0.000 1),表明回归方程的因变量与自变量之间的相关关系显著。回归方程模型P<0.000 1,表明该回归模型差异极显著,失拟项P=0.051 7>0.05,不显著,说明回归方程合理且可行;R2=0.994 3,R2Adj=0.989 1,说明该试验的结果与预测值接近,因此试验的可信度和精密度较高。其中因素 A、B、C,二次项 A2、B2、C2均对结果有极显著影响(P<0.01),交互项AC对结果有显著影响(P<0.05),但是交互项AB、BC对结果没有显著影响(P>0.05)。由F值可知,在试验范围内各因素对蛋白溶解度的影响依次是A(挤压温度)>B(含水量)>C(螺杆转速)。综上所述,可以说明所建立的模型与酱油渣挤出物蛋白溶解度的数据相吻合,能够准确预测分析各因素对挤出物蛋白溶解度的影响。

根据回归方程绘制响应面分析图,来确定挤压温度、含水量和螺杆转速对挤出物蛋白溶解度的影响,响应曲面和等高线如图4所示。

图4 挤压温度、含水量、螺杆转速交互作用对挤出物蛋白溶解度影响的响应曲面与等高线

Fig.4 Response surface plots and contour line of effects of interaction between extrusion temperature,moisture and screw speed on protein solubility of the extrudate

由图4(a)可以看出,挤压温度维持不变,挤出物蛋白溶解度随着含水量的增加呈现出先增加后降低的趋势;若保持含水量不变,挤出物蛋白溶解度随着挤压温度的升高而逐渐增大,当挤压温度为104℃左右时,蛋白溶解度达到最大值,随后蛋白溶解度开始逐渐下降。可能是因为在较低温度时,蛋白质结构被破坏,促进了蛋白质分子链的展开,迫使蛋白质分子膨胀,释放出更多的蛋白质分子到溶液中[14],引起蛋白溶解度的升高;当温度超过104℃时,蛋白质分子之间的二硫键和氢键相互交联形成聚集物[15-16],增加了蛋白质分子之间的交联程度,并且蛋白质变性程度也增加,导致蛋白溶解度降低,这与吕松乔等[17]研究结果一致。由图4(b)可知,固定挤压温度不变,随着螺杆转速的增加,挤出物蛋白溶解度表现出先增加后降低的趋势,并且在螺杆转速为96 r/min左右时,蛋白溶解度达到最大值,此后开始降低。可能的原因是在低螺杆转速时,剪切力和摩擦力较小,但是物料在机筒内停留的时间增加,可以受到充分的蒸煮作用,此时物料可以达到熔融状态,导致蛋白溶解度增加;当螺杆转速超过96 r/min时,虽然剪切力变大,但是物料在机筒停留时间缩短,蒸煮效果不佳,且物料没有完全转化为熔融状态,导致蛋白溶解度的降低。由图4(c)可以看出,当螺杆转速不变时,挤出物蛋白溶解度随着含水量的增加先是逐渐增加,在含水量为33%左右时,蛋白溶解度达到最大值,当继续增大物料含水量时,蛋白溶解度则表现为下降的趋势。可能的原因是在较低的含水量时,物料之间的摩擦力和剪切力增大,而蛋白质聚合物对剪切是敏感的[18],导致较大团聚体发生破碎,分子量降低,致使挤出物蛋白溶解度的增加;当含水量继续增大时,物料的湿度增加,生成大量的二硫键,与共价键和非共价键相互作用,提高了蛋白质分子之间的聚集程度[19],并且在高温的作用下,蛋白质易发生伸展变性,导致蛋白溶解度逐渐降低,这与洪滨等[20]的研究结果一致。

通过二次回归方程进行换算可知,挤压膨化对酱油渣中蛋白溶解度影响的最优试验因素组合为:挤压温度104.44℃,含水量33.54%,螺杆转速96.43 r/min。此时,酱油渣中蛋白溶解度的理论最大值为55.72%。

2.3 验证试验

根据实际条件及操作可行性,将挤压工艺条件调整为挤压温度104℃,含水量34%,螺杆转速96 r/min,通过3次平行试验,测定所得样品的蛋白溶解度平均值为55.43%,而理论的蛋白溶解度为55.72%,二者的相对误差<5%,在允许的范围内,说明建立的回归模型拟合度较高,能够准确预测挤压参数,具有实际应用价值。

3 结论

在单因素试验的基础上,通过响应面试验对挤压温度、含水量和螺杆转速进行优化,建立二次多项式模型,考察挤压参数与蛋白溶解度之间的关系,并证实该模型的正确性。通过Design-Expert 8.0.6软件进行分析,得出最佳挤压参数为挤压温度104℃,含水量34%,螺杆转速96 r/min,此时挤出物蛋白溶解度为55.43%,较未挤压酱油渣相比,蛋白溶解度提高了31.7%,说明酱油渣可以作为一种蛋白资源被高值化利用,从而提高酱油产业的经济效益。

[1] 龚圣,刘彩玲,舒绪刚,等.酱渣精细化利用研究进展[J].安徽农业科学,2018,46(15):28-30.GONG S,LIU C L,SHU X G,et al.Research progress on refine utilization of soy sauce residue[J].Journal of Anhui Agricultural Sciences,2018,46(15):28-30.

[2] 于志成,黄福气,许宙,等.碱性蛋白酶酶解酱油渣蛋白制备免疫活性肽[J].食品与发酵工业,2020,46(11):125-130.YU Z C,HUANG F Q,XU Z,et al.Optimized process of immunoactive peptides from soy sauce residue protein hydrolyzed by alkaline protease[J].Food and Fermentation Industries,2020,46(11):125-130.

[3] 高庭,洪嘉植,周其洋.酱油渣转化利用研究进展[J].广东化工,2020,47(14):105-107.GAO T,HONG J Z,ZHOU Q Y.Research progress of soy sauce residue conversion and utilization[J].Guangdong Chemical Industry,2020,47(14):105-107.

[4] 杨涛,赵敏.酱油渣饲料化应用的研究进展[J].黑龙江畜牧兽医,2015(8):116-118.YANG T,ZHAO M.Research progress to feed in the application of soy sauce residue[J].Heilongjiang Animal Science and Veterinary Medicine,2015(8):116-118.

[5] 杨明泉,贾爱娟,陈穗,等.利用酱油渣制备饲料主料的加工方法研究[J].中国食物与营养,2010(7):61-63.YANG M Q,JIA A J,CHEN S,et al.Study on the processing method of making main feed from soy sauce residue[J].Food and Nutrition in China,2010(7):61-63.

[6] 张泳,赵力超,贺丽苹,等.低温连续相变制备酱油渣膳食纤维及其特性研究[J].现代食品科技,2014,30(5):185-190.ZHANG Y,ZHAO L C,HE L P,et al.Preparation and characterization of soy sauce residue dietary fiber using low temperature continuous phase transition extraction[J].Modern Food Science and Technology,2014,30(5):185-190.

[7] 肖盼盼,章骞,翁凌,等.凡纳滨对虾蛋白酶对酱油渣蛋白质的降解作用[J].食品科学,2019,41(10):131-137.XIAO P P,ZHANG Q,WENG L,et al.Protein degradation of soybean dregs from soy sauce production by proteinase from pacific white shrimp(Penaeus vannamei)[J].Food Science,2019,41(10):131-137.

[8] CHEN X R,LUO Y J,QI B K,et al.Improving the hydrolysis efficiency of soy sauce residue using ultrasonic probe-assisted enzymolysis technology[J].Ultrasonics Sonochemistry,2017,35:351-358.

[9] 王忠合,杨东娟,宋凤艳,等.酱油渣中抗氧化性物质的提取技术[J].食品科技,2009,34(1):212-216.WANG Z H,YANG D J,SONG F Y,et al.Optimization of extraction of anti-oxidation compound from soy sauce residues with microwave assisted enzyme technology[J].Food Science and Technology,2009,34(1):212-216.

[10]HOFFMANN D,THURNER S,Ankerst D,et al.Chickens′growth performance and pancreas development exposed to soy cake varying in trypsin inhibitor activity,heat-degraded lysine concentration,and protein solubility in potassium hydroxide[J].Poultry Science,2019,98(6):2489-2499.

[11]赵城彬,张浩,刘景圣.挤压温度对膨化豆粕品质及蛋白质结构的影响[J].中国油脂,2017,42(7):45-49.ZHAO C B,ZHANG H,LIU J S.Effects of extrusion temperature on quality of extruded soybean meal and protein structure[J].China Oils and Fats,2017,42(7):45-49.

[12]ZHU S W,RIAZ M N,LUSAS E W.Effect of different extrusion temperatures and moisture content on lipoxygenase inactivation and protein solubility in soybeans[J].Journal of Agricultural and Food Chemistry,1996,44(10):3315-3318.

[13]董颖超,杨洁,王昊,等.膨化过程中水分含量对菜籽粕蛋白性能的影响[J].饲料工业,2019,40(18):24-29.DONG Y C,YANG J,WANG H,et al.Effect of different water content on properties of rapeseed protein in extrusion process[J].Feed Industry,2019,40(18):24-29.

[14]LI Y H,CHENG Y,ZHANG Z L,et al.Modification of rapeseed pro-tein by ultrasound-assisted pH shift treatment:Ultrasonic mode and frequency screening,changes in protein solubility and structural characteristics[J].Ultrasonics Sonochemistry,2020,69:1-10.

[15]KRISTIAWAN M,MICARD V,MALADIRA P,et al.Multi-scale structural changes of starch and proteins during pea flour extrusion[J].Food Research International,2018,108:203-215.

[16]BECK S M,KNOERZER K,SELLAHEWA J,et al.Effect of different heat-treatment times and applied shear on secondary structure,molecular weight distribution,solubility and rheological properties of pea protein isolate as investigated by capillary rheometry[J].Journal of Food Engineering,2017,208:66-76.

[17]吕松乔,马永喜,邢建军,等.温度对普通玉米和高油玉米挤压产品品质的影响[J].中国粮油学报,2006,21(6):43-46.LV S Q,MA Y X,XING J J,et al.Effect of temperature on the quality of extruded products of ordinary corn and high oil corn[J].Journal of the Chinese Cereals and Oils Association,2006,21(6):43-46.

[18]BECK S M,KNOERZER K,ARCOT J.Effect of low moisture extrusion on a pea protein isolate′s expansion,solubility,molecular weight distribution and secondary structure as determined by Fourier transform infrared spectroscopy(FTIR)[J].Journal of Food Engineering,2017,214:166-174.

[19]CHEN F L,WEI Y M,ZHANG B.Chemical cross-linking and molecular aggregation of soybean protein during extrusion cooking at low and high moisture content[J].LWT-Food Science and Technology,2011,44(4):957-962.

[20]洪滨,解铁民,高扬,等.原料体系对高水分组织蛋白纤维化结构的影响[J].中国粮油学报,2016,31(2):23-27.HONG B,XIE T M,GAO Y,et al.Effect of raw material system on fibrous structure of high water tissue protein[J].Journal of the Chinese Cereals and Oils Association,2016,31(2):23-27.