腌腊鱼是传统水产制品,其加工常以草鱼、鲢鱼、青鱼等为原料,经宰杀清洗、上盐腌制、干燥脱水即成,其中干制是决定腌腊鱼品质的关键[1],在此过程中随着鱼体水分散失,水分活度降低,鱼肉变得紧实,同时还伴随一系列蛋白质降解及脂质水解氧化等生化反应,最终形成腌腊鱼特有的风味和口感。腌腊鱼干制方法包括天然风干和烘烤干燥。风干是传统方式,在较低温季节6 ℃~12 ℃下较长时间自然干燥,具有操作简易、加工费用低等优点,但常受到气候条件的限制,且易遭受灰尘、杂质、昆虫等污染,产品品质无法保证,难以实现标准化、规模化生产[2],故现代规模化加工多采用50 ℃~60 ℃的热风烘烤快速干制,因其可利用的热能多,干燥时间短,成本低而应用广泛。然而热风干燥常使蛋白质和脂质过度氧化[3-4]。在对香肠、腊肉等其他传统腌腊制品的研究也表明,在较高温度下快速干燥有可能对产品风味特性等产生不利影响[5]。在近年现代肉制品加工发展中,模拟自然风干加工季节温度、湿度和风速等仿天然冷风干燥工艺受到关注,并已在腊肠等腌腊制品加工中得到应用[6]。本试验以草鱼为原料,按照传统工艺配方制作腌腊鱼,比较仿天然风干和烘烤干燥对产品理化指标、风味、色泽及质构特性等的影响,为传统腌腊鱼产品的优质安全化提供依据。

1 材料与方法

1.1 材料与仪器

新鲜草鱼:成都通威鱼有限公司;香辛料:市购;葡萄糖、D-异抗环血酸钠等食品添加剂:大连闻达食品有限公司;亚硝酸钠(分析纯):成都金山化工试剂厂;所有使用的色谱纯试剂来自成都科龙化工试剂厂。

BFJX-500 自控仿天然风干燥装置:浙江瑞邦智能装备股份有限公司;ZFD-A5140 鼓风干燥箱:上海智城分析仪器制造有限公司;TA-XT plus 质构分析仪:英国Stable Micro System;华科HD-3A 水分活度仪:上海华科仪器制造有限公司;testo 205pH 计:德图仪器国际贸易(上海)有限公司;雷磁ZDJ-4B 自动电位滴定仪:LC98-IAAA 半自动氨基酸分析仪:上海生工有限公司;7890B-5977A 型气相色谱质谱联用仪:美国Agilent;CHROMA METER CR-400 色度计:柯尼卡美能达(中国)投资有限公司。

1.2 方法

1.2.1 产品配料

草鱼 1 000 g、食盐 20 g、味精 2 g、白砂糖 30 g、葡萄糖10 g、亚硝酸钠0.10 g、D-异抗环血酸钠0.80 g、香辛料20 g。

1.2.2 加工工艺

选择1 kg 左右重的鲜活鱼,宰杀后去除腮、鳞、内脏,清洗沥干多余水分,将配制好的腌料均匀涂抹于鱼身,置于4 ℃冰箱中腌制24 h 后取出,挂晾整形后进行脱水干燥,至水分含量为40%,aw 为0.86 时即为成品[2]。

1.2.3 设计

试验分为A、B 两组,干燥参数见表1。

表1 两种干燥方式工艺参数

Table 1 Process parameters of two drying methods

试验组 干燥方式 干燥条件A 组 热风干燥 55 ℃、相对湿度50 %~55 %、风速2 m/s B 组 仿天然冷风干燥 8 ℃、相对湿度50 %~55 %、风速2 m/s

1.3 检测指标及方法

1.3.1 水分含量测定

参照GB/T 5009.3-2016《食品安全国家标准食品中水分的测定》中直接干燥法测定[7]。

1.3.2 水分活度(aw)的测定

样品绞碎,均匀铺于蒸发皿中用水分活度仪测定。

1.3.3 pH 值测定

使用插入式pH 计测定鱼身中部pH 值。

1.3.4 酸价(acid value,AV)的测定

参考GB 5009.229-2016《食品安全国家标准食品中酸价的测定》中冷溶剂自动电位滴定法测定[8]。

1.3.5 过氧化值(peroxide value,POV)的测定

参考GB5009.227-2016《食品安全国家标准食品中过氧化值的测定》中滴定法测定[9]。

1.3.6 挥发性盐基氮(total volatile base nitrogen,TVBN)的测定

参照GB5009.228-2016《食品安全国家标准 食品中挥发性盐基氮的测定方法》中半微量定氮法测定[10]

1.3.7 硫代巴比妥酸值(thiobarbituric acid value,TBA)的测定

参考张娜试验检测方法[11],采用532 nm 比色分光光度法进行测定。

1.3.8 游离氨基酸含量测定

1)样品前处理:GB 5009.124-2016《食品安全国家标准食品中氨基酸的测定》[12]。

2)样品检测:取200 uL 的标样或待测液于离心管中加入衍生试剂三乙胺和异硫氰酸苯酯各100 uL,室温静置1 h[13];加入正己烷400 uL,震荡后静置10 min取下层清液上机进样。

3)结果处理:利用N2000 系统中的面积外标法进行数据处理获得样品待测液氨基酸峰面积,再参照GB 5009.124-2016《食品安全国家标准食品中氨基酸的测定》中6.2 中公式计算出样品氨基酸含量。

1.3.9 挥发性风味物质的测定

1.3.9.1 挥发性风味成分萃取

从鱼身中部取肉,绞碎,称取3.0 g 样品于顶空瓶中密封,放入样品盘,设置CTC 自动进样器条件如下:萃取温度40 ℃,萃取时间30 min,解析时间5 min。

1.3.9.2 气相色谱-质谱(gas chromatography-mass spectrometer,GC-MS)条件

GC 条件:HP-5MS 毛细管柱(30 m×0.25 mm,0.25 μm);压力 32.0 kPa;流速 1.0 mL/min;总流量17 mL/min[14];柱流量 1.0 mL/min;载气为氦气,不分流进样;进样口温度230 ℃。

MS 条件:电子电离源;电子能量70 eV;离子源温度230 ℃,四级杆温度150 ℃;检测器电压350 V;质量扫描范围(m/z):35~500。

升温程序:60 ℃,保持 1 min,5 ℃/min 升至 115 ℃,保持 1 min,5 ℃/min 升至 145 ℃,保持 1 min,4 ℃/min升至180 ℃,保持1 min。

1.3.9.3 定性与定量

定性:对化合物进行分析时,将得到的数据在仪器的NIST 14.0 谱库中进行检索和匹配,选择匹配度高于80%的物质。

定量:对总离子流量色谱图用峰面积归一化定量,得出各组分的相对含量。

1.3.10 色泽测定

于鱼身中部切出一平整断面,使用色差仪测量样品断面色泽。仪器用标准白板校准。参考石建喜鱼肉色泽数据处理方法[15],用如下公式计算鱼肉白度值:

式中:L 为亮度值;a 为红度值;b 为黄度值。

1.3.11 质构测定

于鱼身中段背部取样,将样品切成2 cm × 2 cm×1 cm 规格,采用TA-XT plus 质构分析仪于室温下进行全质构分析(texture profile analysis,TPA),测定样品鱼肉的硬度和弹性。测定条件:探头型号为P/36 R-圆柱型平底探头,测前速度5.00 mm/s,测试速度5.00 mm/s,测后速度 5.00 mm/s,压缩距离 5.00 mm,测试时间5.00 s,触发力3 g。

1.3.12 数据分析

使用SPSS Statistics22.0 和Excel 软件进行数据分析与作图,差异显著性分析由单因素方差分析(Oneway ANOVA) 法完成,p<0.05 表示差异有显著性,p<0.01 表示差异极显著。

2 结果与分析

2.1 不同干燥工艺下腌腊鱼水分含量变化

不同干燥工艺下两组产品中水分含量变化见图1。

图1 两种工艺下干燥特征曲线

Fig.1 Drying characteristic curve under two processes

如图1所示,当水分含量降至40%,aw 0.86 时,A组(热风干燥)耗时13 h,B 组(仿天然冷风干燥)耗时49 h。显然热风干燥需要更短的加工时间,对产品规模化加工和降低成本有利。

2.2 干燥工艺对腌腊鱼理化特性的影响

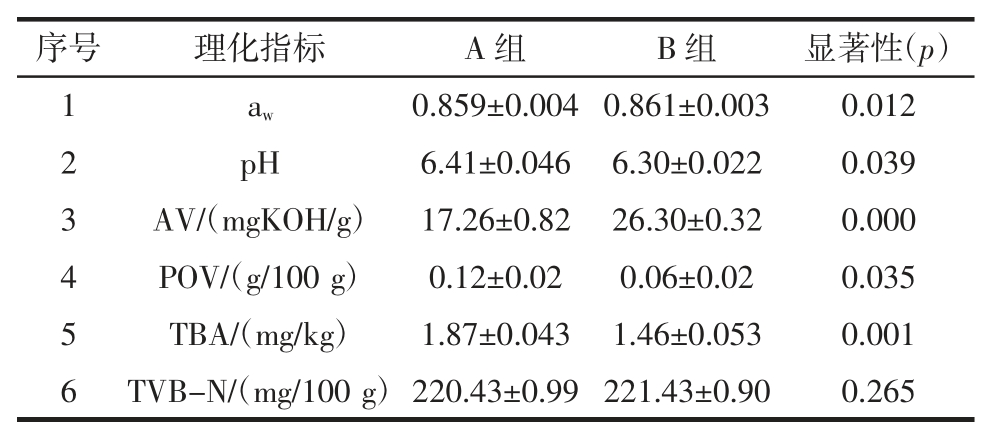

腌腊鱼理化特性试验结果见表2。

表2 两种干燥工艺下腌腊鱼理化特性比较

Table 2 Comparison of physical and chemical properties of salted fish under two drying processes

序号 理化指标 A 组 B 组 显著性(p)1 aw 0.859±0.004 0.861±0.003 0.012 2 pH 6.41±0.046 6.30±0.022 0.039 3AV/(mgKOH/g) 17.26±0.82 26.30±0.320.000 4POV/(g/100 g)0.12±0.020.06±0.020.035 5TBA/(mg/kg)1.87±0.043 1.46±0.0530.001 6TVB-N/(mg/100 g) 220.43±0.99 221.43±0.900.265

由表2 可知,至 aw0.86 时,A 组 AV 值低于 B 组,pH 值、POV 值及 TBA 值均高于 B 组,其中 AV 值和TBA 值差异极显著(p<0.01),aw、pH 值和 POV 值差异显著(p<0.05),而两组TVB-N 值差异不显著(p>0.05)。A 组在高温烘烤下,鱼肉蛋白受热变性收缩,组织结构疏离,游离水散失较快[16],aw 比B 组低。在干燥过程中,鱼肉脂肪分解成游离脂肪酸,A 组中疏离的肌肉纤维结构加剧了鱼肉脂肪的水解和氧化,水解生成的游离脂肪酸在高温烘烤下快速氧化生成氢过氧化物和醛、酸等小分子化合物[17],醛又快速与蛋白质等物质结合,使得TBA 值增大;而B 组的低温条件对脂肪氧化酶的活性有一定的抑制作用,脂质分解氧化、蛋白质降解等生化反应速率较慢,故A 组的POV、TBA值均高于B 组,而AV 值低于B 组。

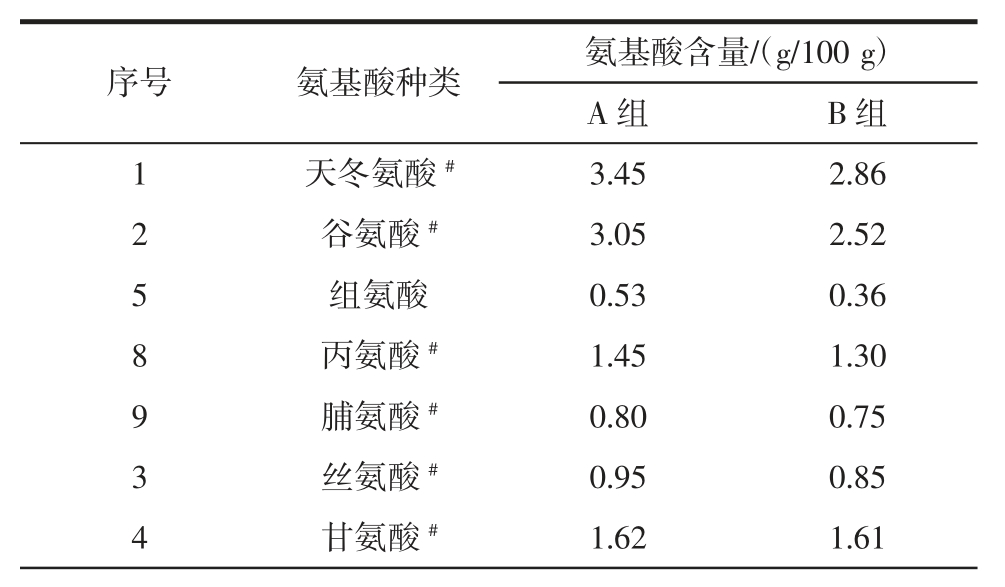

2.3 干燥工艺对腌腊鱼游离氨基酸含量的影响

腌腊鱼游离氨基酸含量见表3。

表3 两种干燥工艺下腌腊鱼游离氨基酸含量对比

Table 3 Comparison of free amino acid content of salted fish in two drying processes

序号氨基酸种类氨基酸含量/(g/100 g)A 组 B 组1天冬氨酸# 3.45 2.86 2谷氨酸# 3.05 2.52 5组氨酸 0.53 0.36 8丙氨酸# 1.45 1.30 9脯氨酸# 0.80 0.75 3丝氨酸# 0.95 0.85 4甘氨酸# 1.62 1.61

续表3 两种干燥工艺下腌腊鱼游离氨基酸含量对比

Continue table 3 Comparison of free amino acid content of salted fish in two drying processes

注:*为必需氨基酸;#为鲜味氨基酸;总游离氨基酸(total free amino acid,TAA);必需氨基酸(essential amino acid,EAA);鲜味氨基酸(delicious amino acids,DAA)。

序号氨基酸种类氨基酸含量/(g/100 g)A 组 B 组6精氨酸 0.92 0.81 10 酪氨酸 0.53 0.41 11 缬氨酸* 0.90 0.85 7苏氨酸*# 0.82 0.83 12 蛋氨酸 0.41 0.40 13 异亮氨酸* 0.78 0.66 14 亮氨酸* 1.14 1.16 15 苯丙氨酸* 0.53 0.52 16 赖氨酸*# 1.30 1.20 17 TAA 19.18 17.09 18 EAA 5.47 5.22 19 DAA 13.53 11.83 20 DAA/TAA 70.54 % 69.22 %21 EAA/TAA 28.51 % 30.54 %

由表3 可知,A 组总游离氨基酸(TAA)含量为19.18 g/100 g,必需氨基酸(EAA)含量为 5.47 g/100 g,鲜味氨基酸(DAA)含量为 13.53 g/100 g,EAA/TAA 为28.51%,DAA/TAA 70.54%。B 组 TAA 为 17.09 g/100 g,EAA 为 5.22 g/100 g,DAA 为 11.83 g/100 g,EAA/TAA、DAA/TAA 分别 30.54%、69.22%。总体上 A、B 两组在氨基酸含量上差异不大,A 组 TAA、EAA、DAA 和DAA/TAA 略高于B 组,这与刘静泊等研究结果一致[18]。A 组的烘烤温度接近蛋白酶最适温度41 ℃~45 ℃,使得组织蛋白酶、钙蛋白酶及氨肽酶等蛋白酶活性增强,促进了 TAA 和 DAA 的积累[19]。B 组 TAA 低于 A 组可能是长时间的低温风干促进了DAA 的进一步分解,从而形成风味物质,这也与挥发性风味物质的试验结果相吻合。B 组EAA/TAA 略高于A 组,更容易被人体吸收。

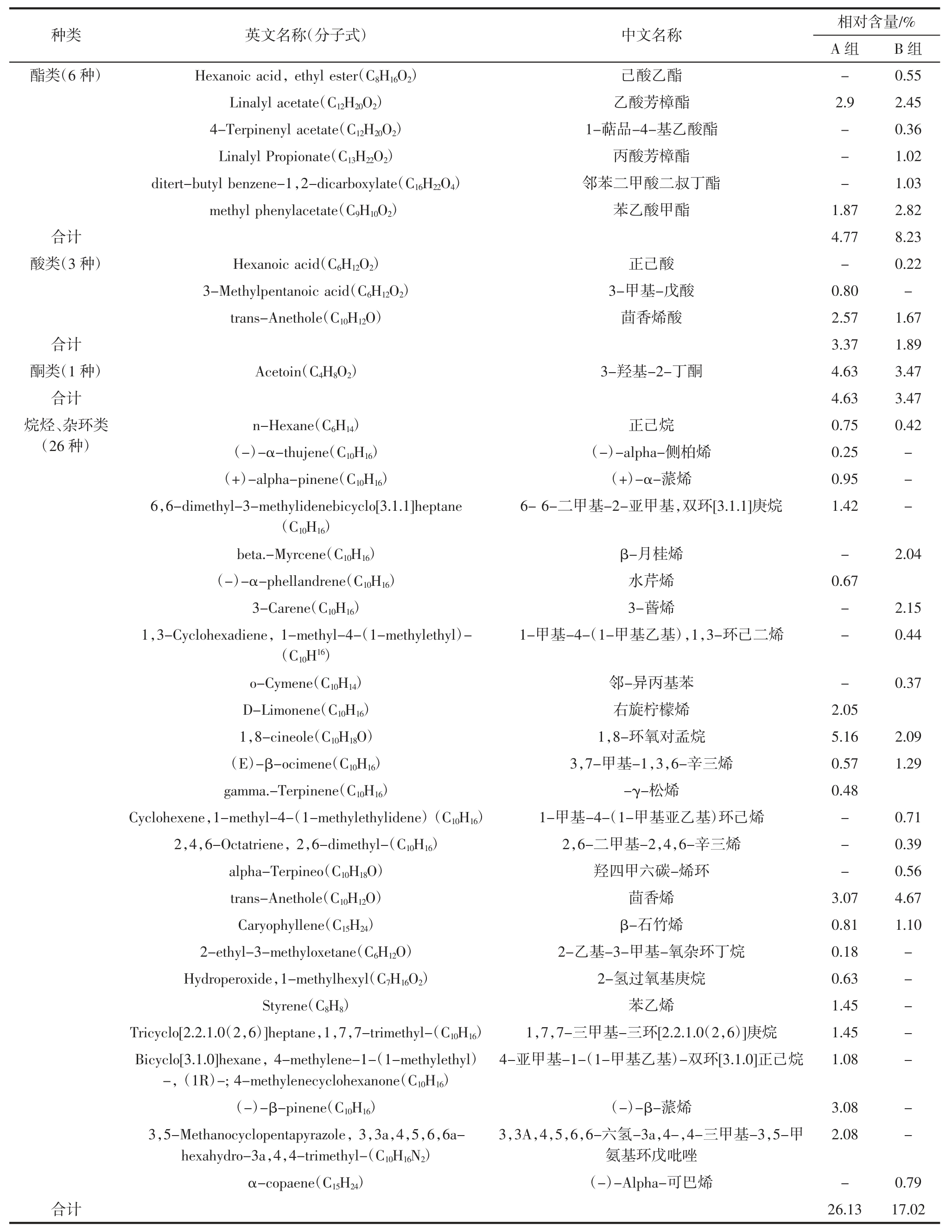

2.4 干燥工艺对腌腊鱼挥发性风味物含量的影响

两种干燥工艺下腌腊鱼挥发性风味物质的总离子流色谱图见图2,挥发性风味化合物种类及含量见表 4、表5。

图2 两种干燥工艺下腌腊鱼SPME-GC-MS 总离子流色谱图

Fig.2 SPME-GC-MS total ion chromatogram of salted fish in two drying modes

表4 两种干燥工艺下腌腊鱼风味物质的影响

Table 4 Effects of flavoring substances of salted bacon under two drying processes

种类 英文名称(分子式) 中文名称 相对含量/%A 组 B 组醛类(7 种) caproic aldehyde(C6H12O) 己醛 3.21 5.35 Enanthal(C7H14O)庚醛2.013.14 4-methylbenzaldehyde(C8H8O) 4-甲基苯甲醛 - 2.56 Octanal(C8H16O)正辛醛5.526.60 Nonanal(C9H18O)壬醛10.813.6 2-heptenal(C7H12O)2-庚烯醛-1.45 Capraldehyde(C10H20O) 正癸醛 14.6 17.6合计 36.14 50.30醇类(6 种)3-methyl-1-Butanol(C5H12O)3-甲基-1-丁醇4.032.65(1alpha,2alpha,5alpha)-2-methyl-5-(1-methylethyl)bicyclo[3.1.0]hexan-2-ol(C10H18O)(2R,5R)-2-甲基-5-丙烷-2-基双环[3.1.0]己烷-2-醇0.90 1 Linalool(C10H18O)芳樟醇2.493.84 Bicyclo[3.1.0]hexan-3-ol,4-methylene-1-(1-methylethyl)-,[1S-(1α,3β,5α)]-(C10H16O)4-亚甲基-1-(1-甲基乙基)-(1S,3R,5S)-双环[3.1.0]己烷-3-醇- 0.40 Terpinen-4-ol(C10H18O)松油烯-4-醇1.151.46 Terpineol(C10H18O)萜品醇0.44-合计 9.01 9.35

续表4 两种干燥工艺下腌腊鱼风味物质的影响

Continue table 4 Effects of flavoring substances of salted bacon under two drying processes

注:-表示未检出。

种类 英文名称(分子式) 中文名称 相对含量/%A 组 B 组酯类(6 种)Hexanoic acid,ethyl ester(C8H16O2)己酸乙酯-0.55 Linalyl acetate(C12H20O2) 乙酸芳樟酯 2.9 2.45 4-Terpinenyl acetate(C12H20O2) 1-萜品-4-基乙酸酯 - 0.36 Linalyl Propionate(C13H22O2) 丙酸芳樟酯 - 1.02 ditert-butyl benzene-1,2-dicarboxylate(C16H22O4) 邻苯二甲酸二叔丁酯 - 1.03 methyl phenylacetate(C9H10O2) 苯乙酸甲酯 1.87 2.82合计 4.77 8.23酸类(3 种) Hexanoic acid(C6H12O2) 正己酸 - 0.22 3-Methylpentanoic acid(C6H12O2) 3-甲基-戊酸 0.80 -trans-Anethole(C10H12O) 茴香烯酸 2.57 1.67合计 3.37 1.89酮类(1 种) Acetoin(C4H8O2) 3-羟基-2-丁酮 4.63 3.47合计 4.63 3.47烷烃、杂环类(26 种)n-Hexane(C6H14) 正己烷 0.75 0.42(-)-α-thujene(C10H16) (-)-alpha-侧柏烯 0.25 -(+)-alpha-pinene(C10H16) (+)-α-蒎烯 0.95 -6,6-dimethyl-3-methylidenebicyclo[3.1.1]heptane(C10H16)6- 6-二甲基-2-亚甲基,双环[3.1.1]庚烷 1.42 -beta.-Myrcene(C10H16) β-月桂烯 - 2.04(-)-α-phellandrene(C10H16) 水芹烯 0.67 3-Carene(C10H16) 3-蒈烯 - 2.15 1,3-Cyclohexadiene,1-methyl-4-(1-methylethyl)-(C10H16)1-甲基-4-(1-甲基乙基),1,3-环己二烯 - 0.44 o-Cymene(C10H14) 邻-异丙基苯 - 0.37 D-Limonene(C10H16) 右旋柠檬烯 2.05 1,8-cineole(C10H18O) 1,8-环氧对孟烷 5.16 2.09(E)-β-ocimene(C10H16) 3,7-甲基-1,3,6-辛三烯 0.57 1.29 gamma.-Terpinene(C10H16) -γ-松烯 0.48 Cyclohexene,1-methyl-4-(1-methylethylidene)(C10H16) 1-甲基-4-(1-甲基亚乙基)环己烯 - 0.71 2,4,6-Octatriene,2,6-dimethyl-(C10H16) 2,6-二甲基-2,4,6-辛三烯 - 0.39 alpha-Terpineo(C10H18O) 羟四甲六碳-烯环 - 0.56 trans-Anethole(C10H12O) 茴香烯 3.07 4.67 Caryophyllene(C15H24) β-石竹烯 0.81 1.10 2-ethyl-3-methyloxetane(C6H12O) 2-乙基-3-甲基-氧杂环丁烷 0.18 -Hydroperoxide,1-methylhexyl(C7H16O2)2-氢过氧基庚烷0.63-Styrene(C8H8) 苯乙烯 1.45 -Tricyclo[2.2.1.0(2,6)]heptane,1,7,7-trimethyl-(C10H16) 1,7,7-三甲基-三环[2.2.1.0(2,6)]庚烷 1.45 -Bicyclo[3.1.0]hexane,4-methylene-1-(1-methylethyl)-,(1R)-; 4-methylenecyclohexanone(C10H16)4-亚甲基-1-(1-甲基乙基)-双环[3.1.0]正己烷 1.08 -(-)-β-pinene(C10H16) (-)-β-蒎烯 3.08 -3,5-Methanocyclopentapyrazole,3,3a,4,5,6,6ahexahydro-3a,4,4-trimethyl-(C10H16N2)3,3A,4,5,6,6-六氢-3a,4-,4-三甲基-3,5-甲氨基环戊吡唑2.08 -α-copaene(C15H24) (-)-Alpha-可巴烯 - 0.79合计 26.13 17.02

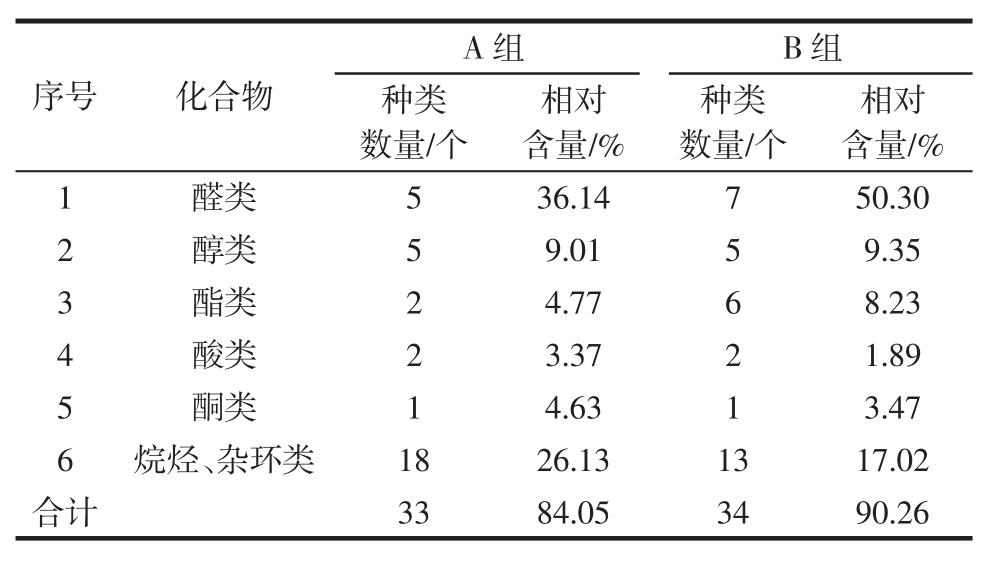

表5 两种干燥工艺下腌腊鱼香气成分对比

Table 5 Comparison of aroma components of salted fish under two drying processes

序号 化合物 相对含量/%1 醛类 5 36.14 7 50.30 2 醇类 5 9.01 5 9.35 3 酯类 2 4.77 6 8.23 4 酸类 2 3.37 2 1.89 5 酮类 1 4.63 1 3.47 6 烷烃、杂环类 18 26.13 13 17.02合计 33 84.05 34 90.26 A 组 B 组种类数量/个相对含量/%images/BZ_109_883_563_912_594.png种类数量/个

两组样品中共检出挥发性化合物49 种,A 组检测出33 种,总相对含量为84.05%,B 组检测出34 种,总含量为90.26%,挥发性风味物B 组高于A 组。A 组中醛类 5 种(36.14 %),醇类 5 种(9.01 %),酯类 2 种(4.77%),酸类 2 种(3.37%),酮类 1 种(4.63%),烷烃、杂环类 18 种(26.13);B 组中醛类 7 种(50.34%),醇类5 种(9.35%),酯类 6 种(8.23),酸类 2 种(1.89%),酮类1 种(3.47%),烷烃、杂环类 13 种(17.02)。

结果显示,B 组中对肉类特征风味影响较大的醛、酯种类及含量优于A 组,且B 组中检出具有清香味的烯醛化合物[20],而对风味影响不大的醇、酮及烷烃、杂环类种类及含量比A 组低。腌腊鱼醛、酯、酮及烷烃等挥发性物质来源于鱼内部脂质氧化[21],主要是由于A组的热风作用使脂肪氧化酶活性增强,促进了脂质分解氧化及美拉德反应,使鱼肉中多不饱和脂肪酸氧化降解形成醇、酮及杂环、烷烃等物质。但热风干燥时间短,不利于二级氧化产物醇、酮等物质被氧化分解成醛、酯类化合物[22]。B 组冷风条件下脂肪氧化酶活性较低,鱼肉脂质分解氧化缓慢匀速,因此B 组的醛、酯类种类和相对含量高于A 组。通常,醛、酯类化合物阈值较低,香味活性成分高,是腌腊鱼整体香气的重要组成,大部分可赋予腌腊鱼脂肪香味[23]及独特酯香味[24],醇类化合物如正己醇、1-辛烯-3-醇等可能对腌腊鱼清香成分有贡献[25],酮类、烷烃类化合物阈值较高,对腌腊鱼整体香气无影响[26],烷烃、杂环类化合物一般在高温下因美拉德反应生成,一般无增香作用。结果表明,B 组样品较A 组香气组成更丰富,形成风味更佳。

2.5 干燥工艺对腌腊鱼色泽的影响

腌腊鱼色泽检测结果见表6,样品断面效果如图3所示。

表6 两种干燥工艺下腌腊鱼色泽对比

Table 6 Comparison of the color of salted fish under two drying methods

试验组别 L a b 白度值A 组 76.63±2.04 8.35±0.91 25.27±2.50 64.48±1.15 B 组 45.03±3.76 10.48±0.57 12.52±0.98 43.10±3.64显著性(p) 0.000 0.026 0.001 0.001

图3 两种干燥工艺下腌腊鱼样品

Fig.3 Salted fish samples in two drying modes

结果显示,A 组亮度值(L)、黄度值(b)及白度值均高于 B 组,差异极显著(p<0.01),而红度值(a)低于 B组,差异显著。由图3 可知,A 组肉色较B 组偏白、偏黄,不如B 组红润。颜色白度与蛋白降解程度呈正相关[27],A 组白度值大于B 组,表明A 组蛋白质降解程度高于B 组。此外,由于A 组在热风干燥环境中鱼肉蛋白受热变性,且鱼肉肌肉蛋白的氨基与结缔组织中的还原糖发生美拉德反应,生成较多棕褐色产物[28],因此肉色偏黄,透明度低,这与廖泉等[29]对风干洞庭银鱼色泽研究结果一致。

2.6 干燥工艺对腌腊鱼硬度及弹性值的影响

腌腊鱼硬度及弹性值测定结果见表7。

表7 两种干燥工艺下腌腊鱼硬度及弹性对比

Table 7 Comparison of hardness and elasticity of salted fish under two drying processes

试验组别硬度/g弹性值/(g/sec)A 组 4 407.81±260.13 0.804±0.023 B 组 3 077.03±448.20 0.910±0.055显著性(p) 0.019 0.004

由表7 可知 B 组硬度显著低于 A 组(p<0.05),而弹性值显著高于A 组(p<0.01)。腌腊鱼质构特性与水分、蛋白质、脂肪含量以及肌肉组织状态等因素有关[30]。A组鱼肉较B 组硬度高、弹性低,原因主要是由于A 组烘烤干燥产品在较高温环境下,其肌原纤维蛋白变性严重,蛋白凝固沉淀及部分营养成分流失所致[31];而B组仿天然风干因温度较低,鱼肉的蛋白组织几乎没有发生变性,肌肉纤维结构完整,质地富有弹性,肉质较佳。

3 结论

采用仿天然风干和热风烘烤干燥两种工艺加工腌腊鱼,研究不同干燥工艺对产品特性的影响。结果显示,热风烘烤干燥可大大缩短加工时间,对产品规模化加工和降低成本有利。在理化指标上,与仿天然风干比较,热风干燥产品AV 值显著更低,pH 值、POV值及TBA 值显著更高,TVB-N 值无显著差异,显然冷风干燥下产品脂质氧化程度较低。风味特性检测两种干燥工艺游离氨基酸含量差异不大,但热风条件蛋白酶活性的增强促进了蛋白质分解成游离氨基酸,故产品在 TAA、EAA、DAA 和 DAA/TAA 上略高于仿天然风干方式。挥发性风味成分上两组产品存在显著差异,仿天然风干条件下腌腊鱼挥发性风味成分的种类和含量均高于热风干燥,尤其是对鱼肉风味贡献较大的醛、酯类化合物的种类及含量高于热风干燥,表明低温风干条件更有利于腌腊鱼特征风味物质的形成。产品色泽及质构特性分析也显示,热风烘烤条件下腌腊鱼色泽偏白、硬度较高、弹性值较低,而仿天然风干条件下鱼肉色泽更红润自然,且硬度较小,弹性值较高,产品感官特性更佳。

[1]陈娇娇,蒋爱民,杜斯欣,等.温度对风干罗非鱼块品质的影响[J].食品工业科技,2013,34(14):85-90

[2]张进杰.中国南方传统腊鱼加工、品质及安全性研究[D].杭州:浙江大学,2012

[3]顾赛麒,周洪鑫,郑皓铭,等.不同干制方式对腌腊草鱼脂肪氧化和挥发性风味成分的影响[J].食品科学,2018,39(21):1-10

[4]Yurchenko S.Volatile N-nitrosamines in various fish products[J].Food Chemistry,2006,96(2):325-333

[5]张佳敏,王卫,白婷,等.烘烤与风干干燥对四川腊肉脂质氧化影响的比较研究[J].食品科技,2016,41(5):115-121

[6]于智峰,赵立庆,郑君君,等.腌腊肉制品的低温干燥工艺[J].肉类研究,2011,25(6):34-37

[7]中华人民共和国卫生部.食品安全国家标准食品中水分的测定:GB 5009.3-2016[S].北京:中国标准出社,2016

[8]中华人民共和国卫生部.食品安全国家标准食品中酸价的测定:GB 5009.229-2016[S].北京:中国标准出版社,2016

[9]中华人民共和国卫生部.食品安全国家标准食品中过氧化值的测定:GB 5009.227-2016[S].北京:中国标准出版社,2016

[10]中华人民共和国卫生部.食品安全国家标准食品中挥发性盐基氮的测定:GB 5009.228-2016[S].北京:中国标准出版社,2016

[11]中华人民共和国卫生部.食品安全国家标准食品中氨基酸的测定:GB 5009.124-2016[S].北京:中国标准出版社,2016

[12]张娜.低盐度腌腊鱼生产中几个安全指标的变化及评价[D].武汉:华中农业大学,2010

[13]Wood J D,Richardson R I,Nute G R,et al.Effects of fatty acids on meat quality:a review[J].Meat science,2004,66(1):21-32

[14]Tabanelli G,Montanari C,Grazia L,et al.Effects of Aw at packagingtime and atmosphere composition on aroma profile,biogenic amin-econtent and microbiological features of dry fermented sausages[J].Meat Science,2013,94(2):177-186

[15]石建喜.鲢鱼发酵成熟过程中风味形成及品质变化的研究[D].无锡:江南大学,2016

[16]张会丽.风鱼腌制风干成熟工艺及其蛋白质水解规律的研究[D].南京:南京农业大学,2009

[17]闫瑾.草鱼腌制、风干工艺及其加工过程中脂质氧化研究[D].西安:西北农林科技大学,2014

[18]刘静泊,陈季旺,夏文水,等.风干武昌鱼的营养及挥发性成分[J].食品科学,2015,36(18):80-84

[19]吴涛.草鱼加工关键技术的研究与开发[D].杭州,浙江大学,2008

[20]陈德慰.熟制大闸蟹风味及冷冻加工技术的研究[D].无锡:江南大学,2007:1-7

[21]谭汝成,熊善柏,鲁长新,等.加工工艺对腌腊鱼中挥发性成分的影响[J].华中农业大学学报,2006,25(2):203-207

[22]贡慧,杨震,刘梦,等.秋刀鱼热加工后挥发性风味成分变化的分析[J].肉类研究,2017,31(1):25-31

[23]章建浩,唐志勇,曾弢,等.金华火腿发酵成熟现代工艺及装备研究[J].农业工程学报,2006,22(8):230-234

[24]吴燕燕,王悦齐,李来好,等.基于电子鼻与 HS-SPME-GC-MS 技术分析不同处理方式腌干带鱼挥发性风味成分[J].水产学报,2016,40(12):1931-1940

[25]顾赛麒,陶宁萍,吴娜,等.一种基于ROAV 值鉴别蟹类关键特征性风味物的方法[J].食品工业科技,2012,33(13):410-416

[26]刘昌华,王艳,章建浩,等.固相微萃取-气质联用法测定鲈鱼风干成熟工艺过程中的挥发性化合物变化[J].食品科学,2013,34(10):250-254

[27]RiebroyS,BenjakulS,VisessanguanW,et al.Physical properties an microstructure of commercial Som-fug, a fermented fish sausage[J].European Food Research and Technology,2005,220(5/6):520-525

[28]Nathakaranakule A,Kraiwanichkul W,Soponronnarit S.Comparative study of different combined super heated steam drying techniques for chicken meat[J].Journal of Food Engineering,2006,80:1023-1030

[29]廖泉.洞庭银鱼干燥工艺及鱼干贮藏期品质变化的研究[D].长沙:湖南农业大学,2014

[30]谭汝成,赵思明,熊善柏.腌腊鱼主要成分含量对质构特性的影响[J].现代食品科技,2006,22(3):14-16

[31]李新,汪兰,吴文锦,等.风干草鱼块加工工艺分析[J].湖北农业科学,2016,55(23):6208-6210